- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

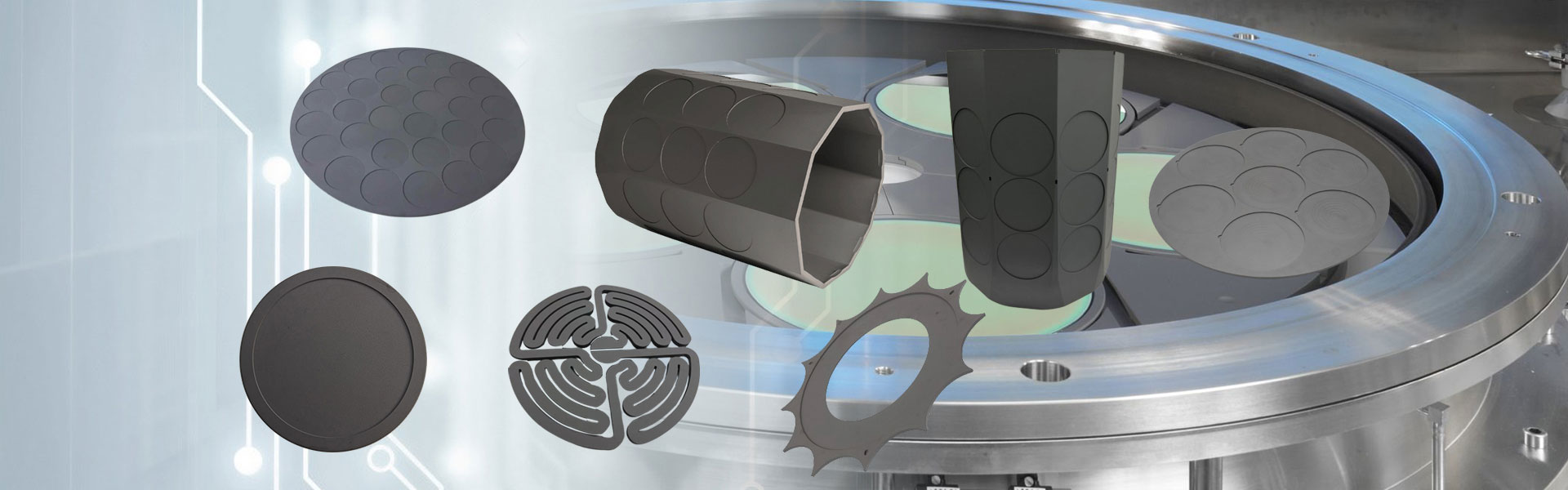

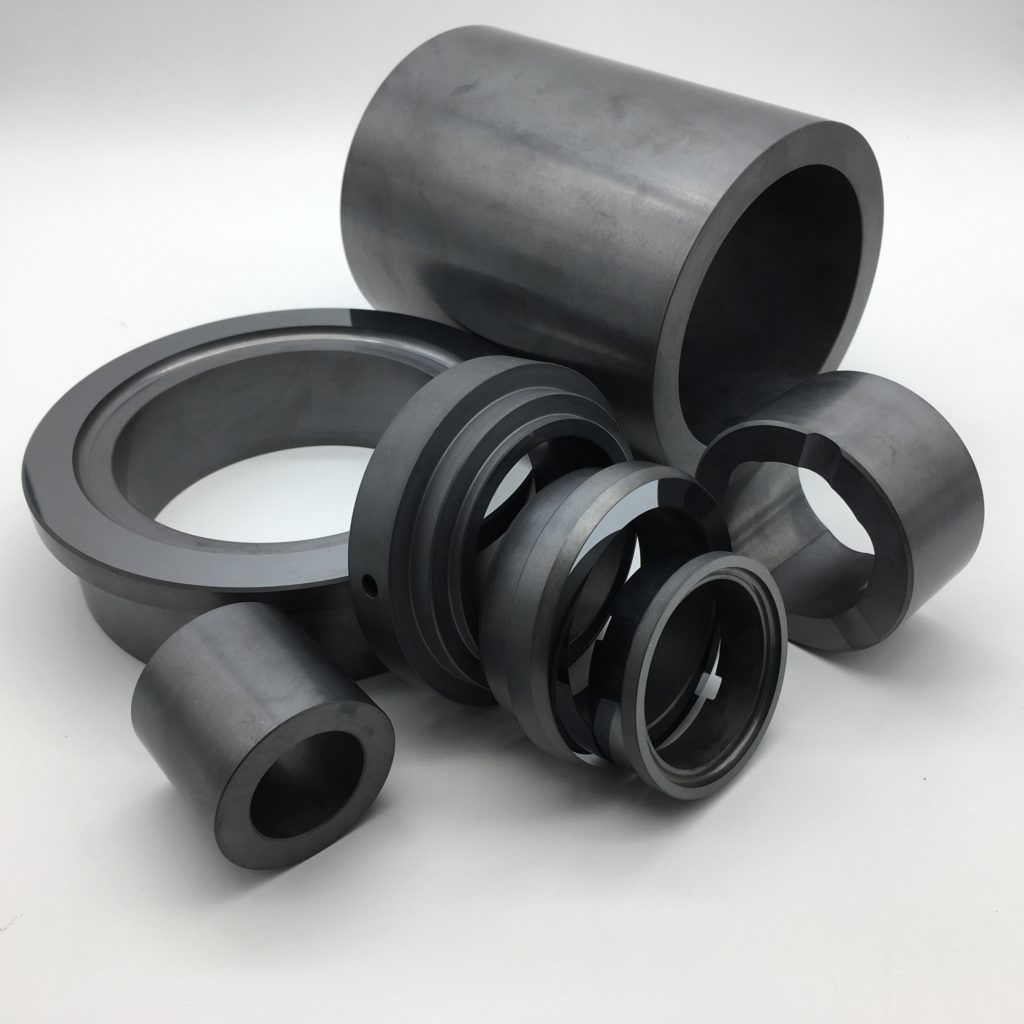

SiC-Dichtungsteil

Das SiC-Dichtungsteil von Semicorex bietet eine Kombination aus außergewöhnlicher Härte, chemischer Beständigkeit und thermischer Stabilität, was es für anspruchsvolle Industrieanwendungen von Bedeutung macht. Die fortschrittlichen Eigenschaften des SiC-Dichtungsteils gewährleisten Haltbarkeit, Zuverlässigkeit und Effizienz und verbessern dadurch die Leistung und Langlebigkeit der Komponenten.**

Anfrage absenden

Hauptvorteile des SiC-Dichtungsteils:

Außergewöhnliche Korrosionsbeständigkeit:

Unter den fortschrittlichen Keramikmaterialien bietet Semicorex SiC Sealing Part wahrscheinlich die beste Korrosionsbeständigkeit sowohl in sauren als auch in alkalischen Umgebungen. Diese beispiellose Beständigkeit stellt sicher, dass das SiC-Dichtungsteil in chemisch aggressiven Umgebungen effektiv funktionieren kann, was es in Branchen unverzichtbar macht, in denen der Kontakt mit korrosiven Substanzen an der Tagesordnung ist.

Extreme Härte und hohe Wärmeleitfähigkeit:

SiC ist bekannt für seine extreme Härte, die mit der von Diamant vergleichbar ist. Diese Eigenschaft, kombiniert mit einer hohen Wärmeleitfähigkeit, ermöglicht es dem SiC-Dichtungsteil, unter Bedingungen zu funktionieren, die weniger Materialien beeinträchtigen würden. Die hervorragenden mechanischen Eigenschaften von SiC bleiben bis zu Temperaturen von 1400 °C erhalten und stellen sicher, dass das SiC-Dichtungsteil auch bei Hochtemperaturanwendungen robust und zuverlässig bleibt.

Bildung einer schützenden Siliziumdioxidschicht:

Wenn SiC in einer sauerstoffreichen Umgebung Temperaturen von etwa 1300 °C ausgesetzt wird, bildet es auf seiner Oberfläche eine schützende Siliziumdioxidschicht (SiO2). Diese Schicht fungiert als Barriere und verhindert weitere Oxidation und chemische Wechselwirkungen. Wenn die SiO2-Schicht dicker wird, schützt sie das darunter liegende SiC zusätzlich vor weiteren Reaktionen. Dieser selbstlimitierende Oxidationsprozess verleiht SiC eine hervorragende chemische Beständigkeit und Stabilität, wodurch das SiC-Dichtungsteil für den Einsatz in reaktiven Umgebungen und Hochtemperaturumgebungen geeignet ist.

Niedrige Oxidationsrate:

Durch die Bildung der SiO2-Schutzschicht wird die Sauerstoffdiffusion deutlich gehemmt, was zu einer geringen Oxidationsrate von SiC führt. Diese Eigenschaft ist entscheidend für die Aufrechterhaltung der Integrität und Langlebigkeit des SiC-Dichtungsteils bei Anwendungen, bei denen hohe Temperaturen und oxidative Bedingungen vorherrschen. Die langsame Oxidationsrate stellt sicher, dass die Komponenten ihre mechanischen und chemischen Eigenschaften über längere Zeiträume behalten.

Hohe Härte und Verschleißfestigkeit:

Siliziumkarbid zeichnet sich durch starke kovalente Bindungen innerhalb seines Kristallgitters aus, die ihm eine hohe Härte und einen beträchtlichen Elastizitätsmodul verleihen. Diese Eigenschaften führen zu einer außergewöhnlichen Verschleißfestigkeit und verringern die Wahrscheinlichkeit eines Verbiegens oder einer Verformung, selbst nach längerem Gebrauch. Dies macht SiC zu einer ausgezeichneten Wahl für SiC-Dichtungsteile, die ständiger mechanischer Belastung und abrasiven Bedingungen ausgesetzt sind.

Leicht und dennoch stark:

Obwohl es sich um ein leichtes Keramikmaterial handelt, ist die Festigkeit von Siliziumkarbid mit der von Diamant vergleichbar. Diese Kombination aus Leichtigkeit und Festigkeit verbessert die Leistung mechanischer Komponenten und ermöglicht so eine höhere Effizienz und einen geringeren Verschleiß in anspruchsvollen Industrieanwendungen. Das geringe Gewicht des SiC-Dichtungsteils trägt auch zu einer einfacheren Handhabung und Installation der Komponenten bei.

Vielseitigkeit in Hochleistungsanwendungen:

Die einzigartigen Eigenschaften von SiC machen es vielseitig und äußerst effektiv in einer Vielzahl von Hochleistungsanwendungen. Von mechanischen Dichtungen und Lagern bis hin zu Wärmetauschern und Turbinenkomponenten – die Fähigkeit von SiC, extremen Bedingungen standzuhalten und gleichzeitig seine Integrität zu bewahren, macht es zu einem bevorzugten Material für fortschrittliche technische Lösungen.

![]()

![]()

![]()