- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

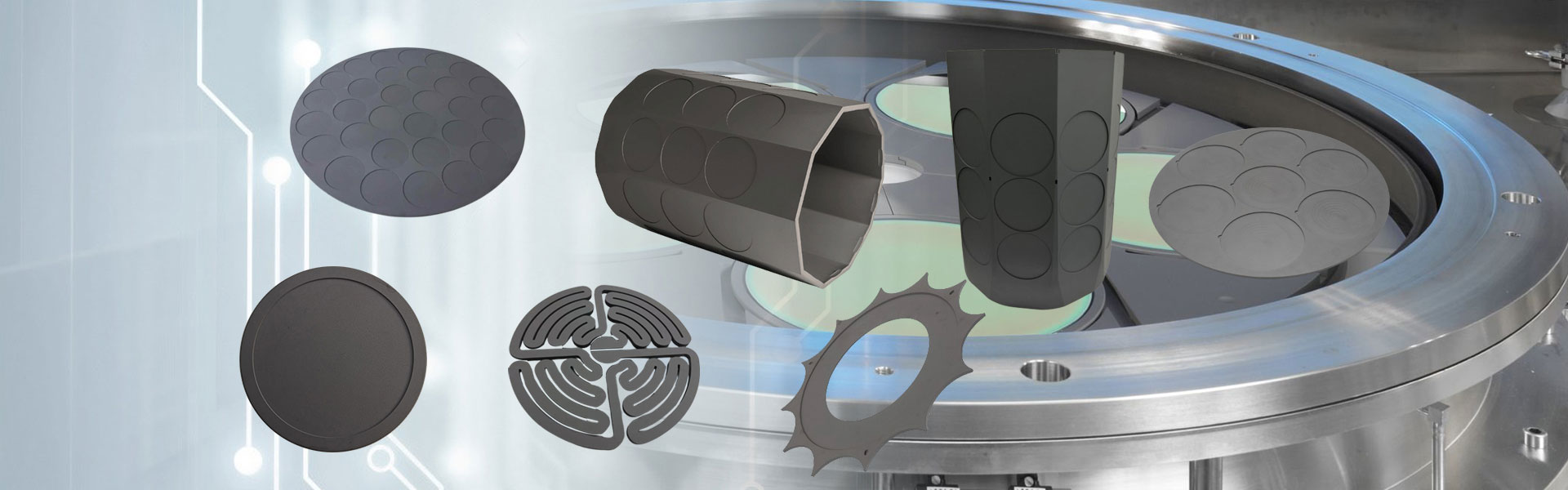

Einkristall-Silikon-Duschkopf

Einkristalliner Silizium-Duschkopf, bekannt als Gassprühkopf oder Gasverteilungsplatte, ist eine weit verbreitete Gasverteilungsvorrichtung in Halbleiterfertigungsprozessen für wichtige Prozessschritte wie Reinigen, Ätzen und Abscheiden. Hochwertige und kostengünstige Duschköpfe aus einkristallinem Silizium sind für die Verbesserung der Präzision und Qualität der Chipherstellung in der Halbleiterindustrie unerlässlich.

Anfrage absenden

Semicorex-Einkristall-SiliziumDuschkopfweist eine außergewöhnliche Korrosionsbeständigkeit, einen niedrigen Ausdehnungskoeffizienten und eine ausgezeichnete Wärmeleitfähigkeit auf. Es passt sich den rauen Bedingungen hoher Temperatur, hoher Korrosivität und hohem Vakuum in der Halbleiterfertigung zuverlässig an und weist eine außergewöhnliche Toleranz gegenüber Prozessgasen wie Ätz- und Abscheidungsgasen auf. Daher wird der Duschkopf aus einkristallinem Silizium häufig in Halbleiterreinigungsprozessen, Oxidationsprozessen, Abscheidungsprozessen und Ätzprozessen eingesetzt.

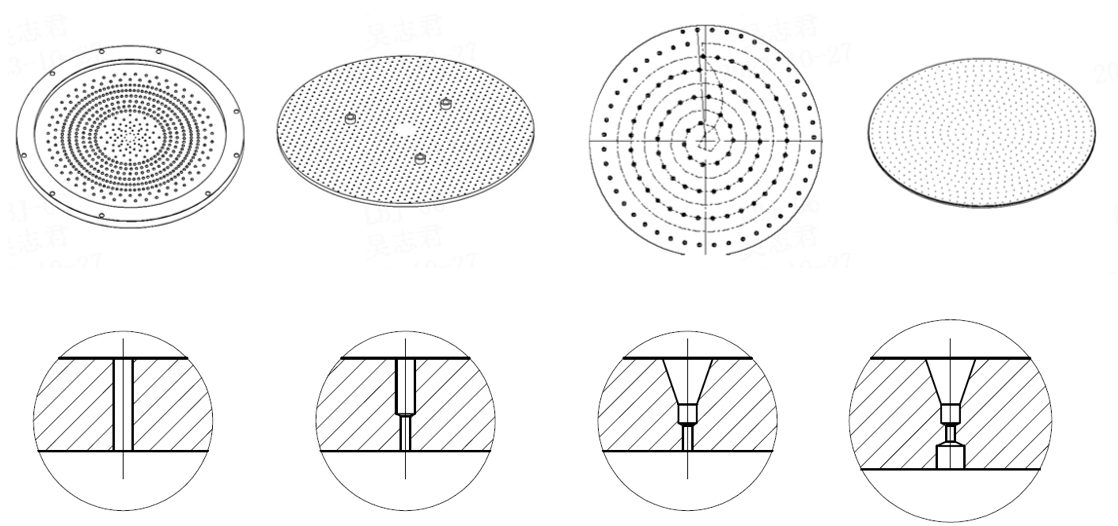

Semicorex setzt fortschrittliche Oberflächenbehandlungstechniken ein, um sicherzustellen, dass die Oberfläche des Einkristall-Silizium-Duschkopfs sowohl eine extrem hohe Ebenheit als auch Glätte aufweist. Dank der standardisierten Gestaltung der Kanalstruktur und des Gaswegs ist die Oberfläche des Einkristall-Silizium-Duschkopfs gleichmäßig mit vielen Poren gleichen Durchmessers verteilt (der Mindestdurchmesser kann 0,2 Millimeter erreichen). Die Porendurchmessertoleranz des Einkristall-Silizium-Duschkopfs wird im Mikrometerbereich präzise gesteuert, und die Innenwand der Pore muss glatt und gratfrei sein, um die Verteilungsgenauigkeit und Gleichmäßigkeit des Prozessgases unter strukturellen und prozesstechnischen Gesichtspunkten sicherzustellen.

Semicorex bietet fachmännische Anpassungsdienste an, um den verschiedenen Kundenbedürfnissen gerecht zu werden. Je nach den unterschiedlichen Bedürfnissen seiner Kunden kann das Erscheinungsbild individuell an die Abmessungen und die Form ihrer Reaktionskammern angepasst werden. Das optimierte Design ermöglicht den Wafern während des gesamten Reaktionsprozesses einen vollständigen und gleichmäßigen Kontakt mit dem Prozessgas, indem sichergestellt wird, dass das Gas gleichmäßig in der Reaktionskammer verteilt wird. Dies steigert letztlich die Produktionseffizienz und die Produktqualität.