- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

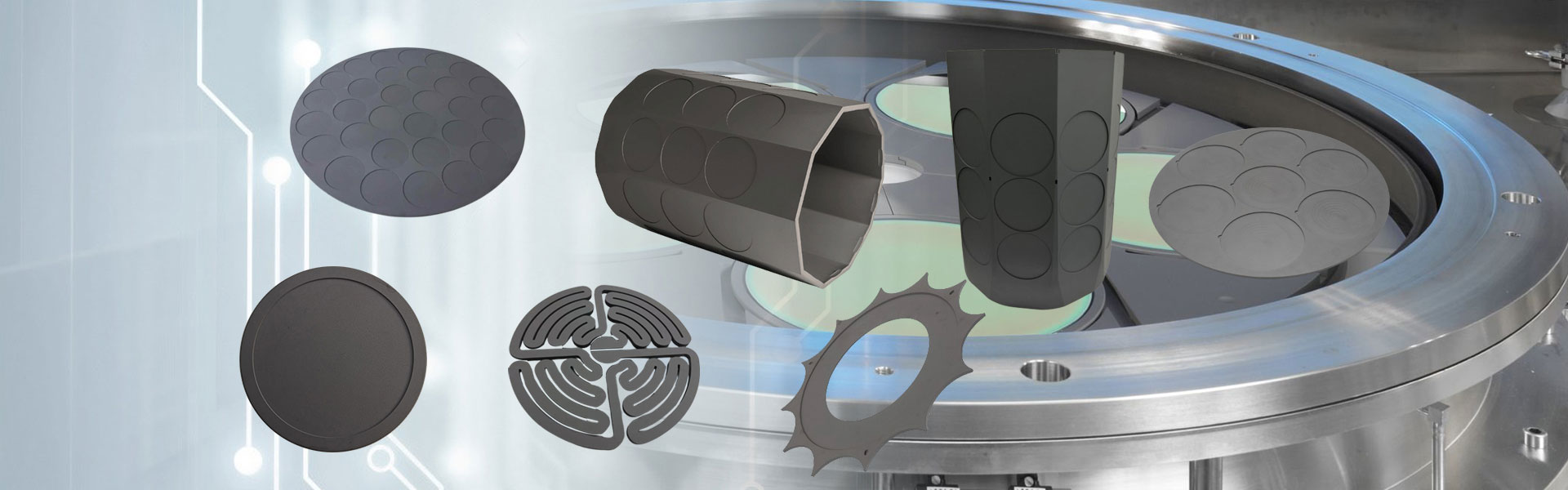

RTP -SIC -Beschichtungsplatten

Semicorex RTP-SIC-Beschichtungsplatten sind Hochleistungs-Wafer-Träger, die für die anspruchsvolle Umgebungen für schnelle thermische Verarbeitungen entwickelt wurden. Semicorex vertraut durch die führenden Halbleiterhersteller und liefert eine überlegene thermische Stabilität, Haltbarkeit und Kontaminationskontrolle, die durch strenge Qualitätsstandards und Präzisionsherstellung unterstützt wird.**

Anfrage absenden

Semicorex RTP SIC-Beschichtungsplatten sind präzisionsmotorierte Komponenten, die speziell für die Waferunterstützung während der RTP-Anwendungen (Rapid Wärmeverarbeitung) entwickelt wurden. Diese RTPSic -BeschichtungPlatten bieten ein optimales Gleichgewicht zwischen thermischer Stabilität, chemischer Resistenz und mechanischer Stärke, wodurch sie ideal für die anspruchsvollen Umgebungen der modernen Halbleiterherstellung.

Unser RTPSic -BeschichtungPlatten sorgen für ein ausgezeichnetes thermisches Gleichmäßigkeit und ein minimales Kontaminationsrisiko. Die SIC-Oberfläche bietet eine außergewöhnliche Resistenz gegen hohe Temperaturen-UP bis 1300 ° C-und aggressive chemische Atmosphären, einschließlich Sauerstoff-, Stickstoff- und wasserstoffreicher Umgebungen, die häufig während des Temperns, Oxidations- und Diffusionsprozesses verwendet werden.

Die Ionenimplantation ersetzt die thermische Diffusion aufgrund ihrer inhärenten Kontrolle über Dotierung. Die Ionenimplantation erfordert jedoch einen Heizvorgang, der als Glühen bezeichnet wird, um die durch Ionenimplantation verursachten Gitterschäden zu entfernen. Traditionell erfolgt das Tempern in einem Rohrreaktor. Obwohl das Tempern Gitterschäden entfernen kann, veranlasst es auch, dass sich Dotieratome im Wafer ausbreiten, was unerwünscht ist. Dieses Problem veranlasste die Menschen zu untersuchen, ob es andere Energiequellen gibt, die den gleichen Glüheffekt erzielen können, ohne dass Dotiermittel diffundieren. Diese Forschung führte zur Entwicklung einer schnellen thermischen Verarbeitung (RTP).

Der RTP -Prozess basiert auf dem Prinzip der thermischen Strahlung. Der Wafer auf RTPSic -BeschichtungPlatten werden automatisch in eine Reaktionskammer mit Einlass und Auslass platziert. Im Inneren befindet sich die Heizquelle über oder unter dem Wafer, wodurch der Wafer schnell erhitzt wird. Zu den Wärmequellen gehören Graphitheizungen, Mikrowellen, Plasma und Wolfram -Jodlampen. Wolfram -Jodlampen sind am häufigsten. Die thermische Strahlung wird in die Waferoberfläche gekoppelt und erreicht eine Prozesstemperatur von 800 ° ~ 1050 ℃ mit einer Geschwindigkeit von 50 ° ~ 100 ℃ pro Sekunde. In einem herkömmlichen Reaktor dauert es einige Minuten, um die gleiche Temperatur zu erreichen. Ebenso kann die Kühlung in Sekundenschnelle erfolgen. Für die Strahlungsheizung erwärmt sich der Großteil des Wafers aufgrund der kurzen Heizzeit nicht. Für Tempelprozesse für die Ionenimplantation bedeutet dies, dass Gitterschäden repariert werden, während die implantierten Atome an Ort und Stelle bleiben.

Die RTP -Technologie ist eine natürliche Wahl für das Wachstum von dünnen Oxidschichten in Mos -Toren. Der Trend zu immer kleineren Waferabmessungen hat dazu geführt, dass dem Wafer dünnere und dünnere Schichten hinzugefügt wurden. Die signifikanteste Dickungsverringerung liegt in der Gateoxidschicht. Fortgeschrittene Geräte erfordern Gate -Dicke im 10A -Bereich. Solche dünnen Oxidschichten sind in herkömmlichen Reaktoren manchmal schwer zu kontrollieren, da eine schnelle Sauerstoffversorgung und -abgase erforderlich sind. Das schnelle Rampen und Abkühlen von RPT -Systemen kann die erforderliche Kontrolle liefern. RTP -Systeme zur Oxidation werden auch als RTO -Systeme (Rapid Wärmeoxidation) bezeichnet. Sie sind den Glühsystemen sehr ähnlich, außer dass Sauerstoff anstelle von Inertgas verwendet wird.