- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

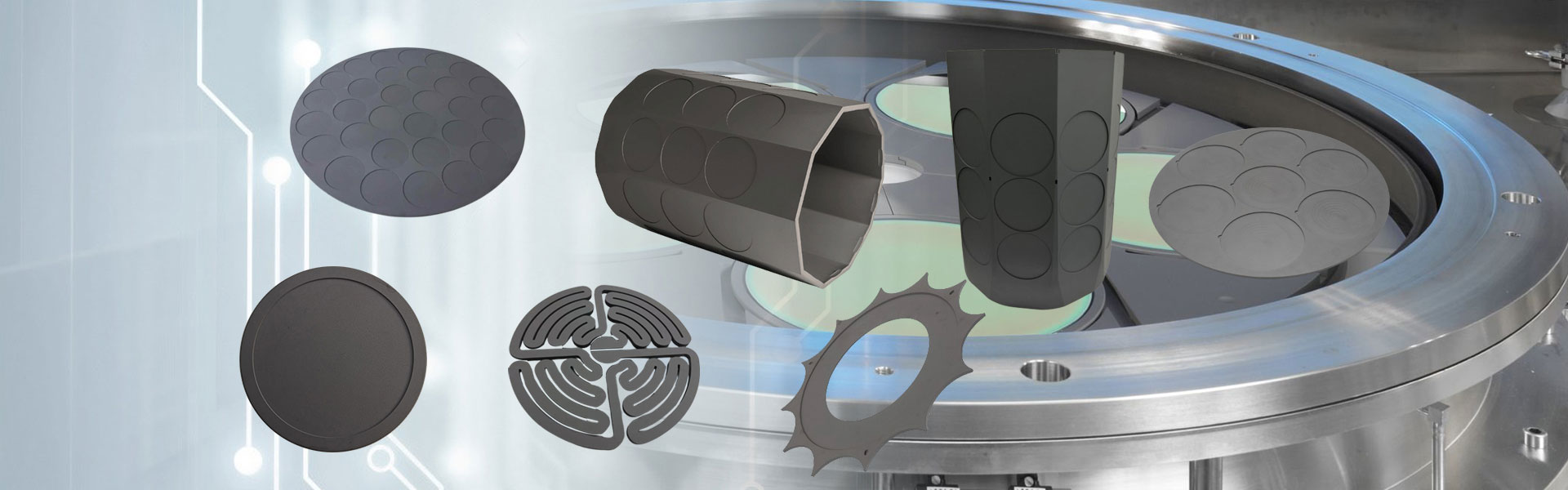

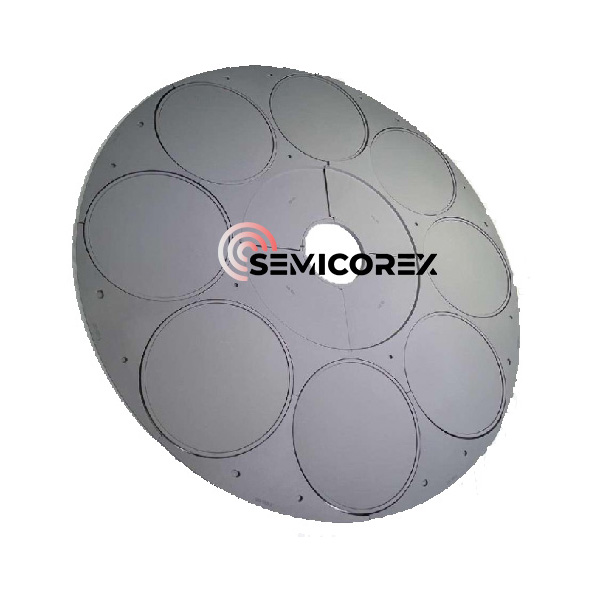

Einkristalliner Silizium-Epi-Suszeptor

Der einkristalline Silizium-Epi-Suszeptor ist eine wesentliche Komponente für Si-GaN-Epitaxieprozesse, die an individuelle Spezifikationen und Vorlieben angepasst werden kann und eine maßgeschneiderte Lösung bietet, die perfekt auf spezifische Anforderungen abgestimmt ist. Unabhängig davon, ob es sich um Änderungen der Abmessungen oder Anpassungen der Beschichtungsdicke handelt, verfügen wir über die Fähigkeit, ein Produkt zu entwerfen und zu liefern, das verschiedene Prozessparameter berücksichtigt und so die Leistung für gezielte Anwendungen optimiert. Das Engagement von Semicorex für marktführende Qualität, gepaart mit wettbewerbsfähigen steuerlichen Überlegungen, festigt unser Bestreben, Partnerschaften bei der Erfüllung Ihrer Transportanforderungen für Halbleiterwafer aufzubauen.

Anfrage absenden

Die Suszeptoren in der epitaktischen Wachstumsverarbeitung müssen in der Lage sein, erhöhten Temperaturen standzuhalten und strenge chemische Reinigungsverfahren zu überstehen. Der einkristalline Silizium-Epi-Suszeptor wurde sorgfältig entwickelt, um speziell den hohen Anforderungen gerecht zu werden, die bei Epitaxie-Ausrüstungsanwendungen auftreten.

Diese Suszeptoren zeichnen sich durch eine Konstruktion aus hochreinem Siliziumkarbid (SiC) beschichtetem Graphit aus, die eine beispiellose Hitzebeständigkeit verleiht und eine gleichmäßige Wärmeverteilung für eine gleichmäßige Dicke und Beständigkeit der Epitaxieschicht gewährleistet.

Darüber hinaus weist der einkristalline Silizium-Epi-Suszeptor eine bemerkenswerte Beständigkeit gegenüber aggressiven chemischen Reinigungsmitteln auf. Die Verwendung einer feinen SiC-Kristallbeschichtung trägt außerdem zu einer makellosen, glatten Oberfläche bei, die für eine effektive Handhabung von größter Bedeutung ist, da die unverschmutzten Wafer über ihre gesamte Oberfläche an zahlreichen Punkten mit dem Suszeptor in Kontakt kommen.

Die Verwendung des einkristallinen Silizium-Epi-Suszeptors gewährleistet unerschütterliche Zuverlässigkeit und eine längere Lebensdauer, wodurch die Notwendigkeit eines häufigen Austauschs verringert und somit sowohl Ausfallzeiten als auch Wartungskosten minimiert werden. Seine robuste Konstruktion und seine außergewöhnlichen Betriebsfähigkeiten tragen erheblich zu einer höheren Prozesseffizienz bei und steigern letztendlich die Produktivität und Kosteneffizienz im Bereich der Halbleiterfertigung.