- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Chipherstellung: Dünnschichtprozesse

2024-10-07

Was ist die grundlegende Einführung in Dünnschichtprozesse?

Der Halbleiter-Dünnschichtabscheidungsprozess ist ein wesentlicher Bestandteil der modernen Mikroelektroniktechnologie. Dabei handelt es sich um den Aufbau komplexer integrierter Schaltkreise durch die Abscheidung einer oder mehrerer dünner Materialschichten auf einem Halbleitersubstrat. Bei diesen dünnen Filmen kann es sich um Metalle, Isolatoren oder Halbleitermaterialien handeln, die jeweils eine unterschiedliche Rolle in verschiedenen Schichten des Chips spielen, beispielsweise als Leitung, Isolierung und Schutz. Die Qualität dieser dünnen Filme wirkt sich direkt auf die Leistung, Zuverlässigkeit und Kosten des Chips aus. Daher ist die Entwicklung der Dünnschicht-Abscheidungstechnologie für die Halbleiterindustrie von erheblicher Bedeutung.

Wie werden Dünnschichtprozesse klassifiziert?

Zu den gängigen Geräten und Techniken zur Dünnschichtabscheidung gehören derzeit:Physikalische Gasphasenabscheidung (PVD), chemische Gasphasenabscheidung (CVD) und Atomlagenabscheidung (ALD). Diese drei Techniken unterscheiden sich deutlich in ihren Abscheidungsprinzipien, Materialien, anwendbaren Filmschichten und Prozessen.

1. Physical Vapour Deposition (PVD)

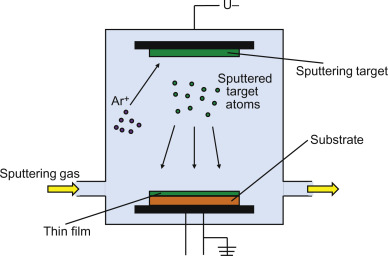

Physical Vapour Deposition (PVD) ist ein rein physikalischer Prozess, bei dem Materialien durch Verdampfen oder Sputtern verdampft und dann auf dem Substrat zu einem dünnen Film kondensiert werden.

Vakuumverdampfung: Materialien werden unter Hochvakuumbedingungen bis zur Verdampfung erhitzt und auf dem Substrat abgeschieden.

Sputtern: Durch Gasentladung erzeugte Gasionen bombardieren das Targetmaterial mit hoher Geschwindigkeit und lösen dabei Atome, die einen Film auf dem Substrat bilden.

Ionenplattieren: Kombiniert die Vorteile der Vakuumverdampfung und des Sputterns, wobei das verdampfte Material im Entladungsraum teilweise ionisiert und vom Substrat angezogen wird, um einen Film zu bilden.

Eigenschaften: Bei der PVD handelt es sich ausschließlich um physikalische Veränderungen ohne chemische Reaktionen.

2. Chemische Gasphasenabscheidung (CVD)

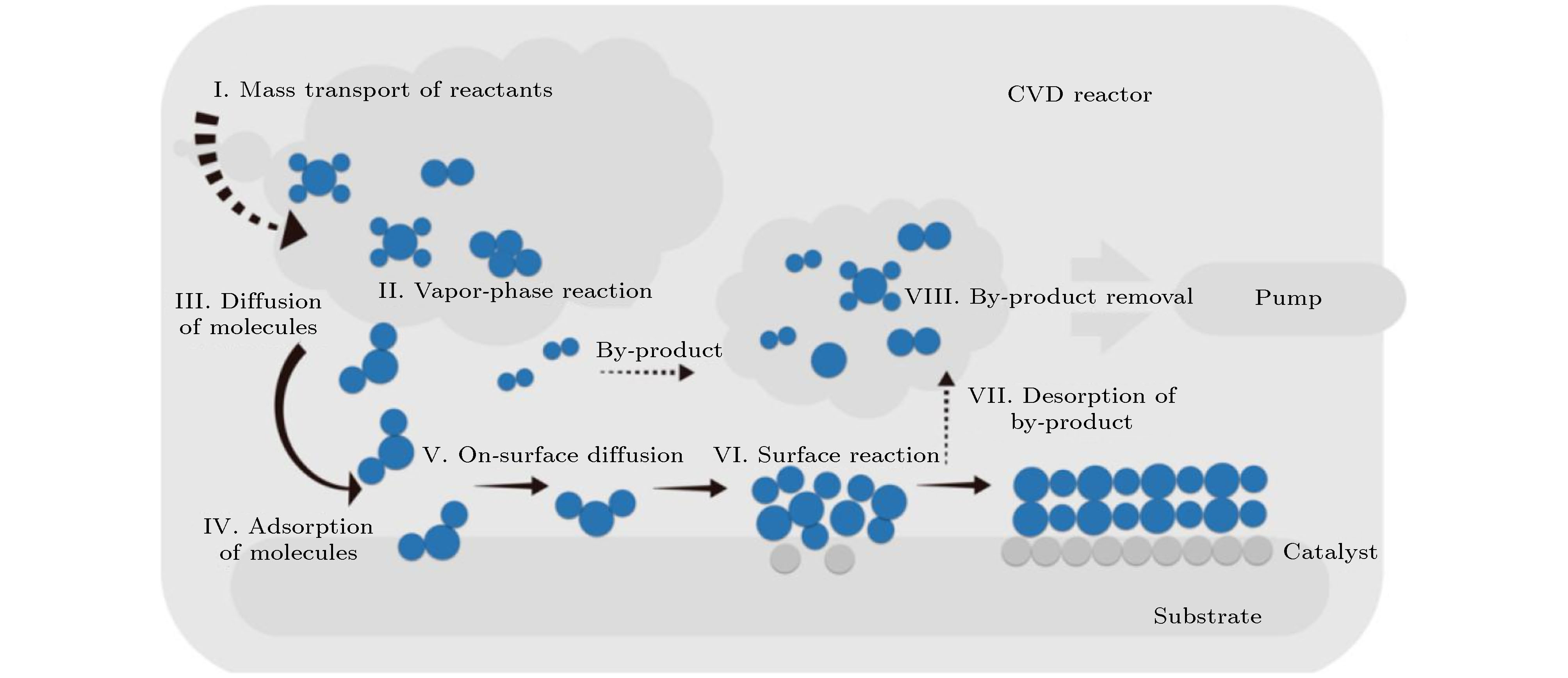

Bei der chemischen Gasphasenabscheidung (CVD) handelt es sich um eine Technik, bei der chemische Gasphasenreaktionen zur Bildung fester dünner Filme auf dem Substrat durchgeführt werden.

Konventionelles CVD: Geeignet für die Abscheidung verschiedener dielektrischer und Halbleiterfilme.

Plasmaverstärktes CVD (PECVD): Verwendet Plasma zur Verbesserung der Reaktionsaktivität und eignet sich für die Niedertemperaturabscheidung.

High-Density Plasma CVD (HDPCVD): Ermöglicht gleichzeitiges Abscheiden und Ätzen und bietet hervorragende Möglichkeiten zum Füllen von Lücken mit hohem Aspektverhältnis.

Subatmosphärisches CVD (SACVD): Erzielt hervorragende Lochfüllfähigkeiten unter Hochdruckbedingungen durch die Verwendung hochreaktiver Sauerstoffradikale, die bei hohen Temperaturen gebildet werden.

Metallorganisches CVD (MOCVD): Geeignet für Halbleitermaterialien wie GaN.

Eigenschaften: Bei der CVD werden Gasphasenreaktanten wie Silan, Phosphin, Boran, Ammoniak und Sauerstoff eingesetzt, die unter Hochtemperatur-, Hochdruck- oder Plasmabedingungen feste Filme wie Nitride, Oxide, Oxinitride, Karbide und Polysilizium erzeugen.

3. Atomlagenabscheidung (ALD)

Atomic Layer Deposition (ALD) ist eine spezielle CVD-Technik, bei der zwei oder mehr Reaktanten abwechselnd gepulst eingebracht werden, um eine präzise Einzelatomschichtabscheidung zu erreichen.

Thermal ALD (TALD): Verwendet thermische Energie für die Adsorption von Vorläufern und nachfolgende chemische Reaktionen auf dem Substrat.

Plasma-Enhanced ALD (PEALD): Verwendet Plasma, um die Reaktionsaktivität zu steigern und so schnellere Abscheidungsraten bei niedrigeren Temperaturen zu ermöglichen.

Eigenschaften: ALD bietet eine präzise Steuerung der Filmdicke, hervorragende Gleichmäßigkeit und Konsistenz und eignet sich daher hervorragend für das Filmwachstum in tiefen Grabenstrukturen.

Wie werden verschiedene Dünnschichtprozesse in Chips angewendet?

Metallschichten: PVD wird hauptsächlich zur Abscheidung von ultrareinen Metall- und Übergangsmetallnitridfilmen wie Aluminiumpads, Metallhartmasken, Kupferbarriereschichten und Kupferkeimschichten verwendet.

Al-Pad: Bondpads für Leiterplatten.

Metallhartmaske: Häufig TiN, wird in der Fotolithografie verwendet.

Cu-Barriereschicht: Oftmals TaN, verhindert die Cu-Diffusion.

Cu-Keimschicht: Reines Cu oder eine Cu-Legierung, die als Keimschicht für die anschließende Galvanisierung verwendet wird.

Dielektrische Schichten: CVD wird hauptsächlich zum Abscheiden verschiedener Isoliermaterialien wie Nitride, Oxide, Oxinitride, Karbide und Polysilizium verwendet, die verschiedene Schaltkreiskomponenten isolieren und Störungen reduzieren.

Gate-Oxidschicht: Isoliert Gate und Kanal.

Zwischenschichtdielektrikum: Isoliert verschiedene Metallschichten.

Barriereschichten: PVD wird verwendet, um die Metalldiffusion zu verhindern und Geräte vor Kontamination zu schützen.

Cu-Barriereschicht: Verhindert die Diffusion von Kupfer und gewährleistet so die Geräteleistung.

Hartmasken: PVD wird in der Fotolithografie verwendet, um die Definition von Gerätestrukturen zu unterstützen.

Metallhartmaske: Meistens TiN, wird zum Definieren von Mustern verwendet.

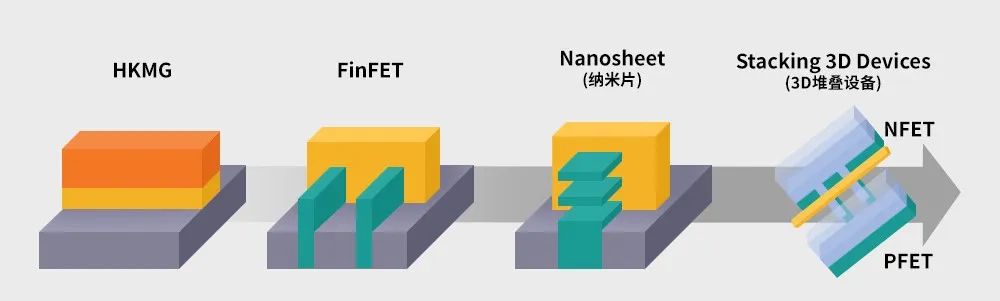

Self-Aligned Double Patterning (SADP): ALD verwendet Abstandsschichten für eine feinere Strukturierung, geeignet für die Herstellung von Fin-Strukturen in FinFETs.

FinFET: Verwendet Abstandsschichten, um Hartmasken an den Rändern von Kernmustern zu erzeugen und so eine räumliche Frequenzvervielfachung zu erreichen.

High-K Metal Gate (HKMG): ALD wird zur Abscheidung von Materialien und Metallgates mit hoher Dielektrizitätskonstante verwendet, wodurch die Transistorleistung verbessert wird, insbesondere bei Prozessen mit 28 nm und darunter.

Dielektrische High-K-Schicht: HfO2 ist die häufigste Wahl, wobei ALD die bevorzugte Herstellungsmethode ist.

Metal Gate: Entwickelt aufgrund der Inkompatibilität von Hf-Elementen mit Polysilizium-Gates.

Andere Anwendungen: ALD wird auch häufig in Diffusionsbarriereschichten für Kupferverbindungen und anderen Technologien eingesetzt.

Diffusionssperrschicht für Kupferverbindungen: Verhindert die Diffusion von Kupfer und schützt so die Geräteleistung.

Aus der obigen Einleitung können wir erkennen, dass PVD, CVD und ALD einzigartige Eigenschaften und Vorteile haben und eine unersetzliche Rolle in der Halbleiterfertigung spielen. PVD wird hauptsächlich für die Abscheidung von Metallfilmen verwendet, CVD eignet sich für verschiedene dielektrische und Halbleiterfilmabscheidungen, während ALD in fortgeschrittenen Prozessen durch seine überlegene Dickenkontrolle und Stufenabdeckungsfähigkeiten glänzt. Die kontinuierliche Weiterentwicklung und Verfeinerung dieser Technologien bildet eine solide Grundlage für den Fortschritt der Halbleiterindustrie.**

Wir bei Semicorex sind spezialisiert aufCVD SiC/TaC-BeschichtungskomponentenWenn Sie Fragen haben oder zusätzliche Informationen benötigen, wenden Sie sich bitte jederzeit an uns.

Kontakttelefon: +86-13567891907

E-Mail: sales@semicorex.com