- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Wie werden elektrostatische Keramikspannfutter eigentlich hergestellt?

2024-10-11

Zu den traditionellen Wafer-Klemmmethoden gehören das in der traditionellen mechanischen Industrie übliche mechanische Klemmen und das Wachskleben. Beide Methoden können den Wafer leicht beschädigen, zu Verwerfungen führen und ihn verunreinigen, was die Verarbeitungsgenauigkeit erheblich beeinträchtigt.

Wie haben sich Vakuumspannfutter entwickelt und warum?Elektrostatische Spannfutter aus KeramikBevorzugt?

Im Laufe der Zeit wurden Vakuumspannfutter aus poröser Keramik entwickelt. Diese Spannfutter nutzen den Unterdruck, der zwischen dem Siliziumwafer und der Keramikoberfläche entsteht, um den Wafer zu halten, was zu lokalen Verformungen führen und die Ebenheit beeinträchtigen kann. Daher wurden in den letzten JahrenElektrostatische Spannfutter aus Keramik, die eine stabile und gleichmäßige Adsorptionskraft bieten, eine Kontamination des Wafers verhindern und die Temperatur des Siliziumwafers effektiv steuern, sind zu den idealen Spannwerkzeugen für ultradünne Wafer geworden.

Wie ist der Produktionsprozess vonElektrostatische Spannfutter aus KeramikDurchgeführt?

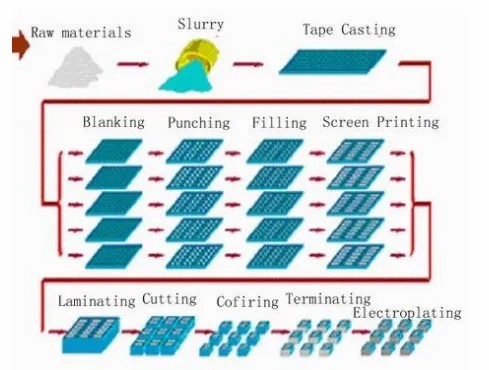

Im Allgemeinen wird die Mehrschicht-Keramik-Co-Firing-Technologie verwendet, die Prozesse wie Bandgießen, Schneiden, Siebdruck, Laminieren, Heißpressen und Sintern umfasst.

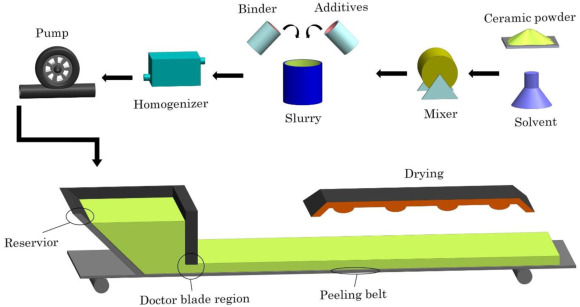

Für Coulomb-TypElektrostatische Spannfutter, die dielektrische Schicht enthält keine leitfähigen Materialien. Dabei werden Keramikpulver, Lösungsmittel, Dispergiermittel, Bindemittel, Weichmacher und Sinterhilfsmittel gemischt, um eine stabile Aufschlämmung zu erzeugen. Diese Aufschlämmung wird dann mit einem Rakel aufgetragen, getrocknet und in Scheiben geschnitten, um keramische Grünfolien einer bestimmten Dicke zu bilden. Für JR-TypElektrostatische SpannfutterAnschließend werden zusätzliche Widerstandsregler (leitende Materialien) gemischt, um den erforderlichen Widerstand der J-R-Schicht zu erreichen. Anschließend erfolgt ein Bandguss zur Bildung der Grünschichten.

Zur Herstellung der Elektrodenschicht wird vorrangig der Siebdruck eingesetzt. An einem Ende der Siebdruckplatte wird zunächst leitfähige Paste eingegossen. Durch die Einwirkung der Rakel auf den Siebdrucker dringt die leitfähige Paste durch die Maschenöffnungen der Siebplatte und lagert sich auf dem Substrat ab. Der Druckvorgang ist abgeschlossen, wenn der Rakel die Silberpaste gleichmäßig im Siebgewebe verteilt.

Die grünen Keramikschichten werden in der erforderlichen Reihenfolge (Substratschicht, Elektrodenschicht, dielektrische Schicht) und Anzahl der Schichten gestapelt. Anschließend werden sie unter bestimmten Temperatur- und Druckbedingungen zu einem vollständigen Grünkörper zusammengepresst. Es ist wichtig, dass der Druck gleichmäßig über die gesamte Oberfläche des Grünkörpers verteilt wird, um eine gleichmäßige Schrumpfung beim Komprimieren zu gewährleisten.

Abschließend wird der komplette Grünkörper in einem Ofen integriert gesintert. Es muss ein geeignetes Temperaturprofil erstellt werden, um die Kontrolle über Ebenheit und Schrumpfung während des Sinterprozesses zu gewährleisten. Es wird berichtet, dass Japans NGK die Schrumpfungsrate des Pulvers während des Sinterns auf etwa 10 % kontrollieren kann, während die meisten inländischen Hersteller immer noch eine Schrumpfungsrate von 20 % oder mehr haben.**

Wir bei Semicorex haben Erfahrung in der Bereitstellung von Lösungen für Elektrostatische Spannfutter aus KeramikUndandere keramische MaterialienAnwendung in der Halbleiter- und PV-Branche. Wenn Sie Fragen haben oder weitere Informationen benötigen, zögern Sie bitte nicht, Kontakt mit uns aufzunehmen.

Kontakttelefon: +86-13567891907

E-Mail: sales@semicorex.com