- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

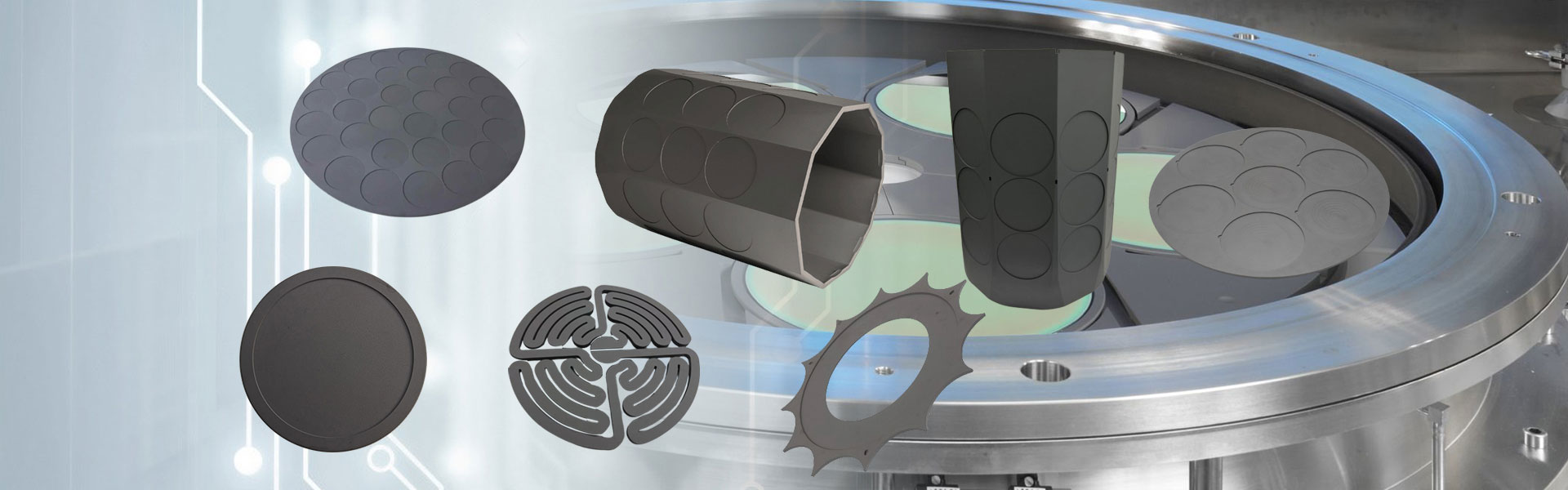

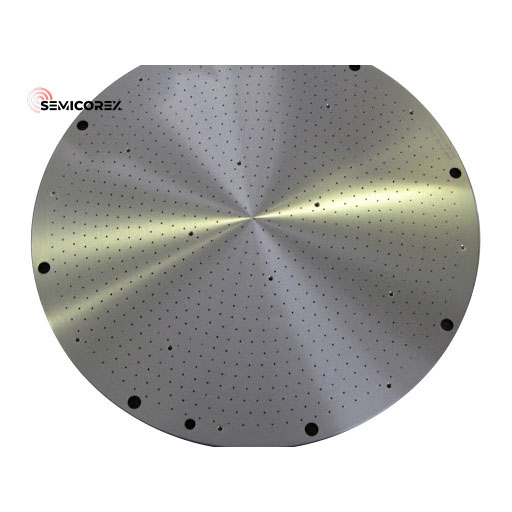

Ätzring

Der Ätzring aus CVD-SiC ist eine wesentliche Komponente im Halbleiterfertigungsprozess und bietet außergewöhnliche Leistung in Plasmaätzumgebungen. Mit seiner überlegenen Härte, chemischen Beständigkeit, thermischen Stabilität und hohen Reinheit stellt CVD-SiC sicher, dass der Ätzprozess präzise, effizient und zuverlässig ist. Durch die Wahl von CVD-SiC-Ätzringen von Semicorex können Halbleiterhersteller die Langlebigkeit ihrer Geräte verlängern, Ausfallzeiten reduzieren und die Gesamtqualität ihrer Produkte verbessern.*

Anfrage absenden

Der Semicorex-Ätzring ist eine wichtige Komponente in Halbleiterfertigungsanlagen, insbesondere in Plasmaätzsystemen. Diese aus chemisch aufgedampftem Siliziumkarbid (CVD SiC) hergestellte Komponente bietet eine hervorragende Leistung in anspruchsvollen Plasmaumgebungen und ist damit eine unverzichtbare Wahl für Präzisionsätzprozesse in der Halbleiterindustrie.

Der Ätzprozess, ein grundlegender Schritt bei der Herstellung von Halbleiterbauelementen, erfordert Geräte, die rauen Plasmaumgebungen standhalten können, ohne sich zu verschlechtern. Bei diesem Prozess spielt der Ätzring, der Teil der Kammer ist, in der mit Plasma Muster auf Siliziumwafer geätzt werden, eine entscheidende Rolle.

Der Ätzring fungiert als strukturelle und schützende Barriere und stellt sicher, dass das Plasma während des Ätzprozesses eingedämmt und genau dorthin geleitet wird, wo es benötigt wird. Angesichts der extremen Bedingungen in Plasmakammern – wie hohe Temperaturen, korrosive Gase und abrasives Plasma – ist es wichtig, dass der Ätzring aus Materialien besteht, die eine außergewöhnliche Beständigkeit gegen Verschleiß und Korrosion bieten. Hier erweist sich CVD-SiC (Chemical Vapour Deposition Silicon Carbide) als erstklassige Wahl für die Herstellung von Ätzringen.

CVD SiC ist ein fortschrittliches Keramikmaterial, das für seine hervorragenden mechanischen, chemischen und thermischen Eigenschaften bekannt ist. Diese Eigenschaften machen es zu einem idealen Material für den Einsatz in Halbleiterfertigungsanlagen, insbesondere im Ätzprozess, wo hohe Leistungsanforderungen gestellt werden.

Hohe Härte und Verschleißfestigkeit:

CVD-SiC ist nach Diamant eines der härtesten verfügbaren Materialien. Diese extreme Härte sorgt für eine hervorragende Verschleißfestigkeit und hält der rauen, abrasiven Umgebung beim Plasmaätzen stand. Der Ätzring, der während des Prozesses einem kontinuierlichen Ionenbeschuss ausgesetzt ist, kann seine strukturelle Integrität im Vergleich zu anderen Materialien über längere Zeiträume aufrechterhalten, wodurch die Häufigkeit des Austauschs verringert wird.

Chemische Inertheit:

Eines der Hauptprobleme beim Ätzprozess ist die korrosive Natur von Plasmagasen wie Fluor und Chlor. Diese Gase können zu einer erheblichen Schädigung von Materialien führen, die nicht chemisch beständig sind. CVD-SiC weist jedoch eine außergewöhnliche chemische Inertheit auf, insbesondere in Plasmaumgebungen mit korrosiven Gasen, wodurch eine Kontamination der Halbleiterwafer verhindert und die Reinheit des Ätzprozesses sichergestellt wird.

Thermische Stabilität:

Halbleiterätzprozesse finden häufig bei erhöhten Temperaturen statt, was zu thermischer Belastung der Materialien führen kann. CVD-SiC verfügt über eine ausgezeichnete thermische Stabilität und einen niedrigen Wärmeausdehnungskoeffizienten, wodurch es seine Form und strukturelle Integrität auch bei hohen Temperaturen beibehält. Dadurch wird das Risiko einer thermischen Verformung minimiert und eine gleichbleibende Ätzpräzision während des gesamten Herstellungszyklus gewährleistet.

Hohe Reinheit:

Die Reinheit der bei der Halbleiterherstellung verwendeten Materialien ist von größter Bedeutung, da jede Kontamination die Leistung und Ausbeute von Halbleiterbauelementen negativ beeinflussen kann. CVD-SiC ist ein hochreines Material, das das Risiko des Eintrags von Verunreinigungen in den Herstellungsprozess verringert. Dies trägt zu höheren Erträgen und einer besseren Gesamtqualität in der Halbleiterproduktion bei.

Der Ätzring aus CVD-SiC wird hauptsächlich in Plasmaätzsystemen verwendet, mit denen komplizierte Muster auf Halbleiterwafer geätzt werden. Diese Muster sind für die Herstellung mikroskopischer Schaltkreise und Komponenten in modernen Halbleitergeräten, einschließlich Prozessoren, Speicherchips und anderen Mikroelektronikgeräten, unerlässlich.