- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

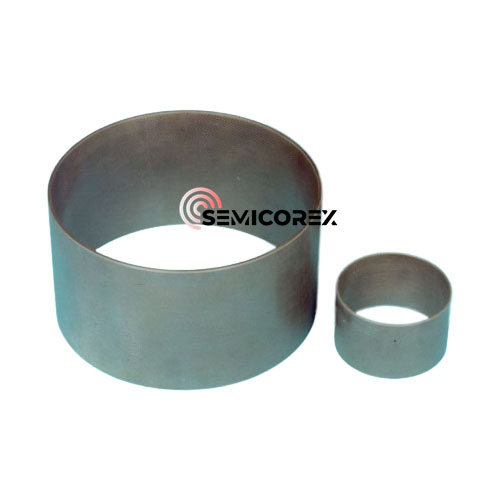

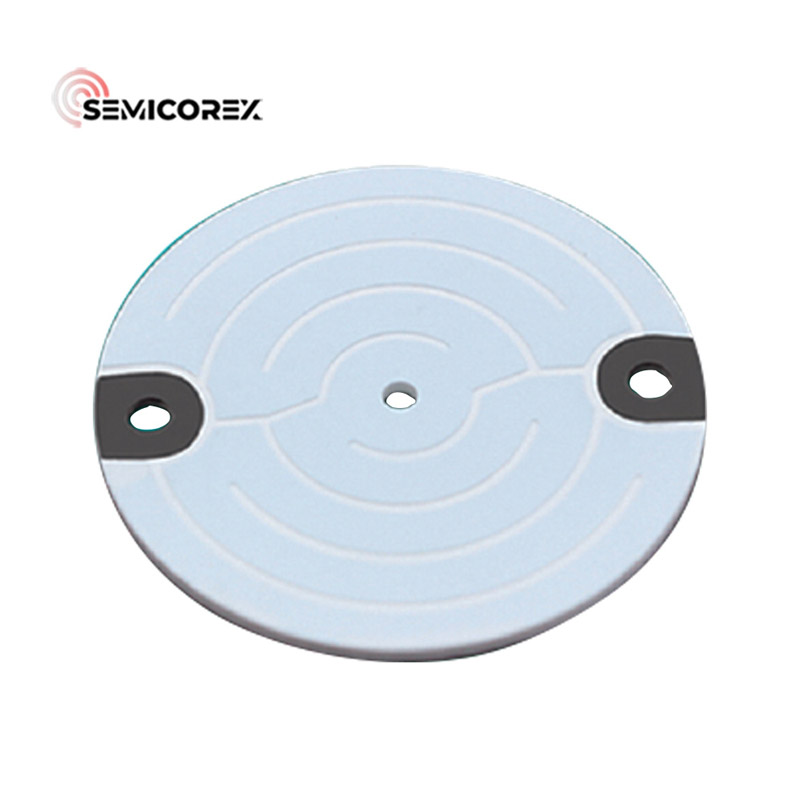

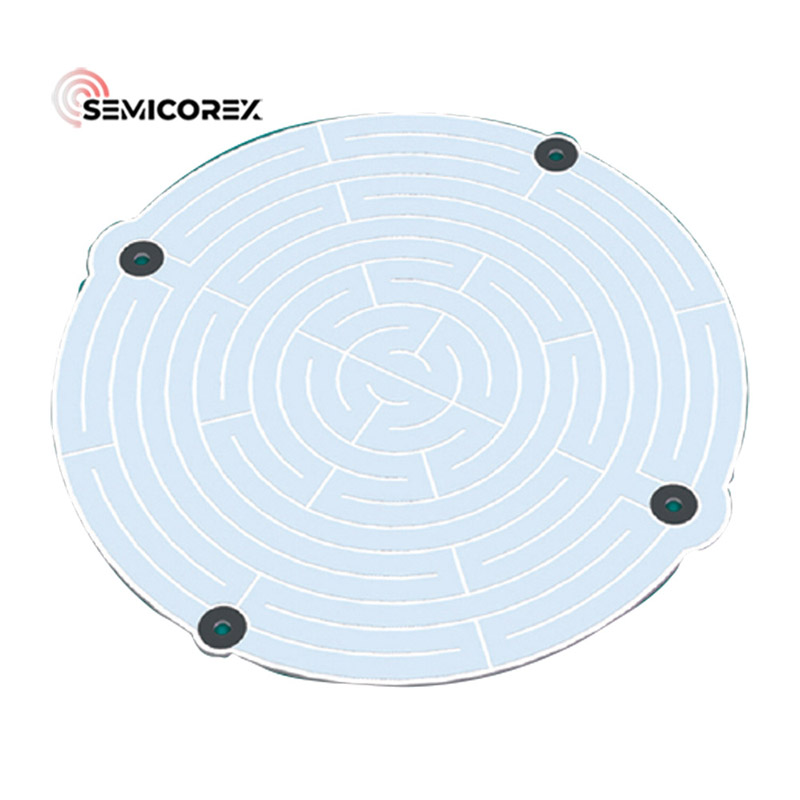

Carbon-Keramik-Scheiben

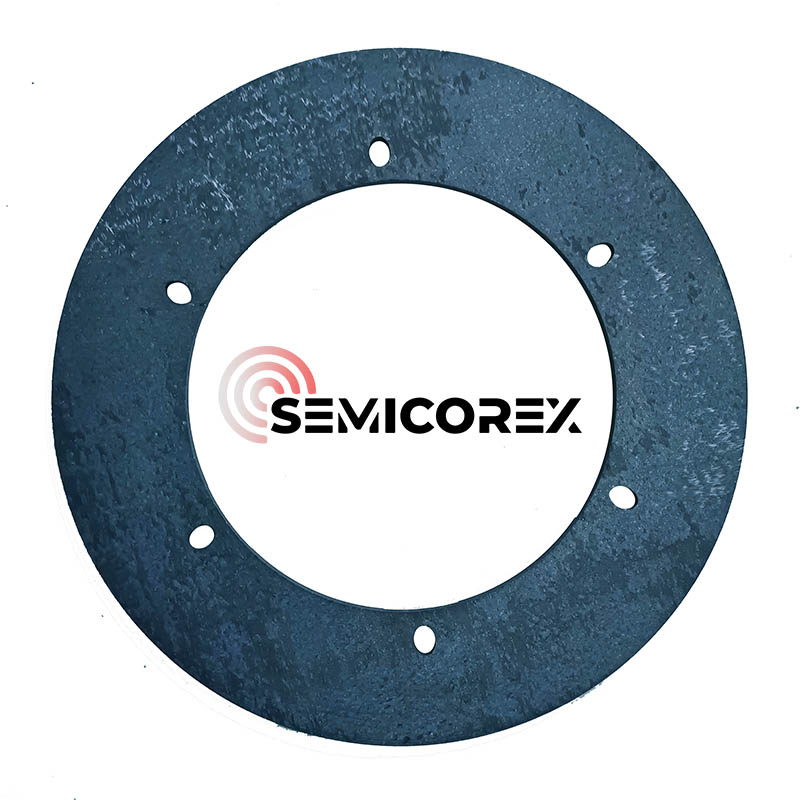

Semicorex Carbon Ceramic Discs bestehen aus einem fortschrittlichen Material und werden in Bremssystemen in Motorrädern, Fahrzeugen und Flugzeugen eingesetzt. Aufgrund der Materialeigenschaften können Carbon-Keramik-Scheiben die Lebensdauer und Stabilität bei schnellem Fahren deutlich erhöhen und die Fahrsicherheit relativ erhöhen. Semicorex liefert hochwertige, maßgeschneiderte Carbon-Keramik-Scheiben basierend auf den Bedürfnissen der Kunden.*

Anfrage absenden

SemicorexCarbon-Keramik-Scheibenwerden aus dem fortschrittlichen Material Kohlefaserkeramik hergestellt und sind selbst bei hohen Temperaturen ein hochfestes Material.

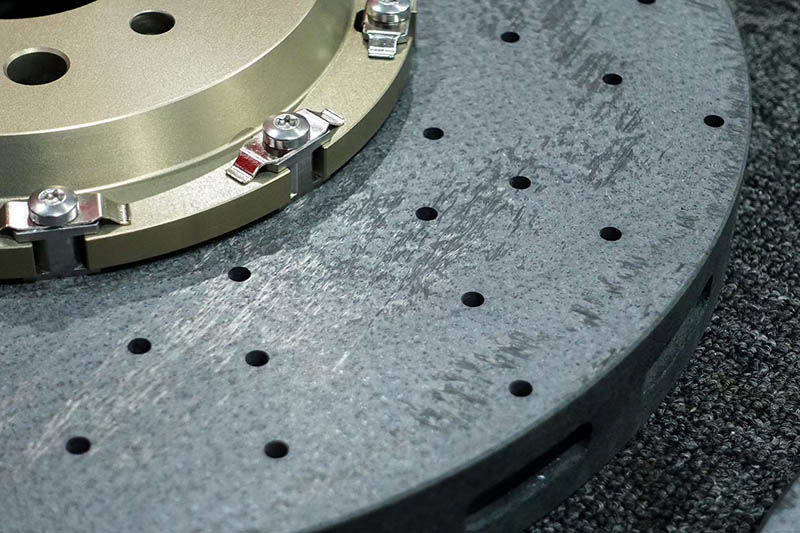

Das Prinzip der Fahrzeugbremsung ist sehr einfach. Wenn der Fahrer auf die Bremse tritt, fungiert das Bremsöl im Bremshals als Hydraulikmedium und erhöht den Druck auf den Kolben im Bremssattel. Dieser Vorgang führt dazu, dass die Bremsbeläge die Bremsscheiben blockieren, die Reibung zwischen ihnen verhindert, dass sich die Bremsscheiben drehen, was dazu führt, dass das Auto langsamer wird oder anhält. Daher hat das Material der Bremsbeläge und Bremsscheiben einen großen Einfluss auf den Reibungskoeffizienten.

In altmodischer Manier bestehen die Bremsscheiben hauptsächlich aus Gussstahl, aber das Material weist in Umgebungen mit hohen Temperaturen eine schwache Leistung auf. Beim Bremsen steigt die Temperatur jedoch sehr stark an und der Reibungskoeffizient des Bremsbelags aus Gussstahl nimmt deutlich ab. Dies führt insbesondere bei Hochgeschwindigkeitsrennen zu einer kurzen Lebensdauer der Bremse.

Daraus sind Carbon-Keramik-Scheiben entstanden.Was ist das Kohlenstoffkeramikmaterial?

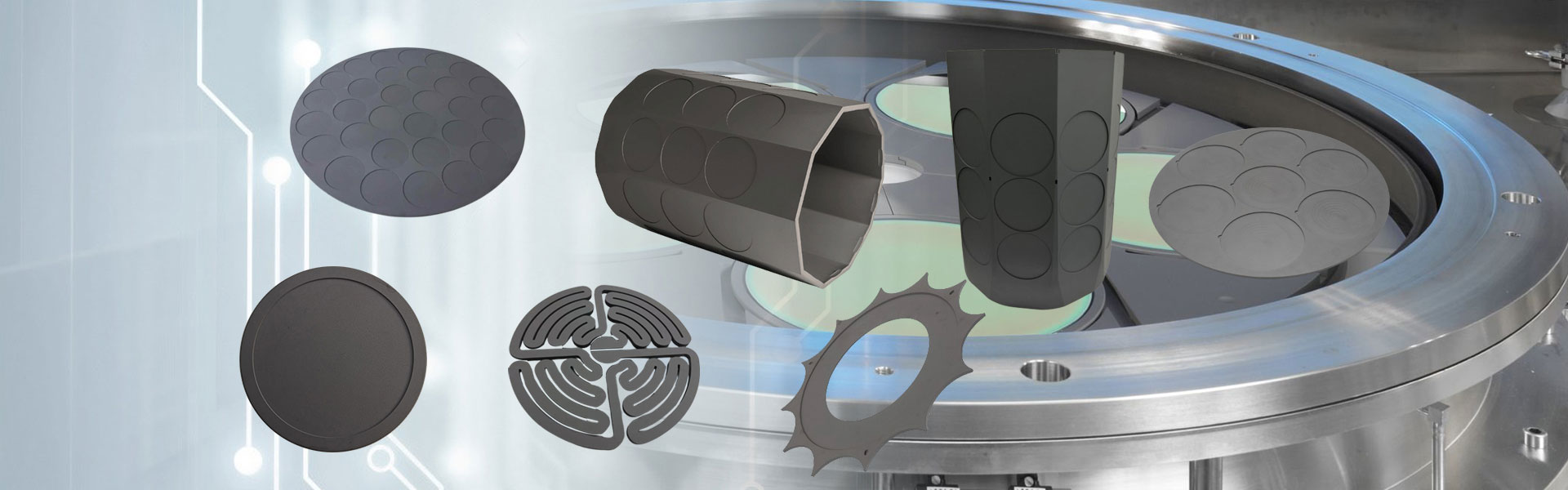

Carbon Ceramic ist ein Dual-Matrix-Verbundwerkstoff, ein dreidimensionaler Filz oder ein Geflecht aus Kohlefasern als Verstärkungsgerüst und eine Matrix aus Kohlenstoff (C) und Siliziumkarbid (SiC). Das Material vereint also die Vorteile von Kohlenstoff und SiC mit hoher Zähigkeit, geringer Dichte, guter Hitzestabilität, Hitzeschockbeständigkeit und hoher Härte. hohe Abriebfestigkeit und große Oxidationsbeständigkeit. In einer Hochtemperaturumgebung kann die Kohlenstoffmatrix die Hitze puffern und widerstandsfähig machen. Um Risse im Material zu verhindern, kann sie einer Temperatur von mindestens 1650 °C standhalten. Der Herstellungsprozess umfasst zunächst die Herstellung eines C/C-Verbundmaterials und die anschließende Einführung der SiC-Phase durch Methoden wie die Imprägnierung mit flüssigem Silizium. Beispielsweise wird zunächst ein C/C-Vorformling mit Methoden wie chemischer Gasphasenabscheidung oder Harzimprägnierungskarbonisierung hergestellt. Anschließend wird die Vorform mit flüssigem Silizium in Kontakt gebracht, wobei Silizium bei hoher Temperatur mit Kohlenstoff reagiert und SiC erzeugt, wodurch gleichzeitig die Poren in der Vorform gefüllt werden. Aufgrund der hervorragenden umfassenden Eigenschaften werden die Carbon-Keramik-Scheiben häufig in modernen Kampfjets, Hochgeschwindigkeitszügen, Renn- und Sportwagen usw. eingesetzt. Das Material kann die strengen Anforderungen von Hochgeschwindigkeits-, Hochlast- und Hochtemperaturumgebungen im Bremssystem dieser High-End-Geräte erfüllen.