- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Die Anwendungsaussichten von 12-Zoll-Siliziumkarbidsubstraten

2025-01-10

Was sind die Materialeigenschaften und technischen Anforderungen von 12-Zoll?Siliziumkarbid-Substrate?

A. Grundlegende physikalische und chemische Eigenschaften von Siliziumkarbid

Eines der hervorstechendsten Merkmale von Siliziumkarbid ist seine große Bandlückenbreite, die etwa 3,26 eV für 4H-SiC oder 3,02 eV für 6H-SiC beträgt und damit deutlich über den 1,1 eV von Silizium liegt. Diese große Bandlücke ermöglicht es SiC, unter extrem hohen elektrischen Feldstärken zu arbeiten und erheblicher Hitze ohne thermischen Zusammenbruch oder Zusammenbruch zu widerstehen, was es zum bevorzugten Material für elektronische Geräte in Hochspannungs- und Hochtemperaturumgebungen macht.

Hohes elektrisches Durchbruchfeld: Das hohe elektrische Durchbruchfeld von SiC (etwa zehnmal so groß wie das von Silizium) ermöglicht einen stabilen Betrieb unter Hochspannung und erreicht eine hohe Leistungsdichte und Effizienz in leistungselektronischen Systemen, insbesondere in Elektrofahrzeugen, Leistungswandlern und in der Industrie Netzteile.

Hochtemperaturbeständigkeit: Die hohe Wärmeleitfähigkeit und die Fähigkeit von SiC, hohen Temperaturen (bis zu 600 °C oder mehr) standzuhalten, machen es zur idealen Wahl für Geräte, die in extremen Umgebungen betrieben werden müssen, insbesondere in der Automobil- und Luft- und Raumfahrtindustrie.

Hochfrequenzleistung: Obwohl die Elektronenmobilität von SiC geringer ist als die von Silizium, reicht sie dennoch aus, um Hochfrequenzanwendungen zu unterstützen. Daher spielt SiC eine entscheidende Rolle in Hochfrequenzbereichen wie drahtloser Kommunikation, Radar und Hochfrequenz-Leistungsverstärkern.

Strahlungsbeständigkeit: Die hohe Strahlungsbeständigkeit von SiC zeigt sich besonders in Raumfahrtgeräten und in der Kernenergieelektronik, wo es Störungen durch externe Strahlung ohne wesentliche Verschlechterung der Materialleistung standhalten kann.

B. Technische Schlüsselindikatoren von 12-Zoll-Substraten

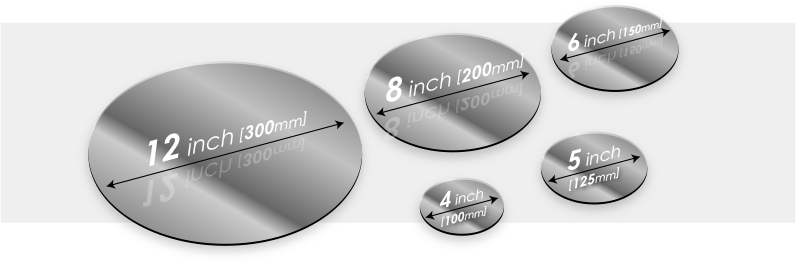

Die Vorteile von 12-Zoll (300 mm) Siliziumkarbid-Substraten spiegeln sich nicht nur in der Vergrößerung, sondern auch in ihren umfassenden technischen Anforderungen wider, die direkt die Herstellungsschwierigkeiten und die Leistung der Endgeräte bestimmen.

Kristallstruktur: SiC hat hauptsächlich zwei gemeinsame Kristallstrukturen:4H-SiC und 6H-SiC. 4H-SiCAufgrund seiner höheren Elektronenmobilität und hervorragenden Wärmeleitfähigkeit eignet es sich besser für Hochfrequenz- und Hochleistungsanwendungen, während 6H-SiC eine höhere Defektdichte und eine schlechtere elektronische Leistung aufweist und typischerweise für Anwendungen mit geringer Leistung und niedriger Frequenz verwendet wird. Bei 12-Zoll-Substraten ist die Wahl der geeigneten Kristallstruktur entscheidend. 4H-SiC ist mit weniger Kristallfehlern besser für Hochfrequenz- und Hochleistungsanwendungen geeignet.

Qualität der Substratoberfläche: Die Oberflächenqualität des Substrats hat einen direkten Einfluss auf die Geräteleistung. Oberflächenglätte, Rauheit und Defektdichte müssen streng kontrolliert werden. Eine raue Oberfläche beeinträchtigt nicht nur die kristalline Qualität des Geräts, sondern kann auch zu einem frühen Geräteausfall führen. Daher ist die Verbesserung der Oberflächenglätte des Substrats durch Technologien wie chemisch-mechanisches Polieren (CMP) von entscheidender Bedeutung.

Kontrolle der Dicke und Gleichmäßigkeit: Die größere Größe von 12-Zoll-Substraten bedeutet höhere Anforderungen an die Gleichmäßigkeit der Dicke und die Kristallqualität. Eine uneinheitliche Dicke kann zu einer ungleichmäßigen thermischen Belastung führen und die Leistung und Zuverlässigkeit des Geräts beeinträchtigen. Um qualitativ hochwertige 12-Zoll-Substrate zu gewährleisten, müssen präzise Wachstums- und anschließende Schneid- und Polierprozesse eingesetzt werden, um eine gleichmäßige Dicke zu gewährleisten.

C. Größen- und Produktionsvorteile von 12-Zoll-Substraten

Da sich die Halbleiterindustrie hin zu größeren Substraten bewegt, bieten 12-Zoll-Siliziumkarbidsubstrate erhebliche Vorteile in Bezug auf Produktionseffizienz und Kosteneffizienz. Im Vergleich zu traditionell6-Zoll- und 8-Zoll-Substrate12-Zoll-Substrate können mehr Chipschnitte ermöglichen, was die Anzahl der pro Produktionslauf produzierten Chips erheblich erhöht und dadurch die Chipstückkosten erheblich senkt. Darüber hinaus bietet die größere Größe von 12-Zoll-Substraten eine bessere Plattform für die effiziente Produktion integrierter Schaltkreise, wodurch sich wiederholende Produktionsschritte reduziert und die Produktionseffizienz insgesamt verbessert werden.

Wie werden 12-Zoll-Siliziumkarbidsubstrate hergestellt?

A. Kristallwachstumstechniken

Sublimationsmethode (PVT):

Die Sublimationsmethode (Physical Vapour Transport, PVT) ist eine der am häufigsten verwendeten Techniken zur Kristallzüchtung von Siliziumkarbid und eignet sich besonders für die Herstellung großformatiger Siliziumkarbidsubstrate. Dabei sublimieren Siliziumkarbid-Rohstoffe bei hohen Temperaturen und der gasförmige Kohlenstoff und Silizium verbinden sich auf dem heißen Substrat wieder und wachsen zu Kristallen. Zu den Vorteilen des Sublimationsverfahrens gehören eine hohe Materialreinheit und eine gute Kristallqualität, die für die Produktion hoher Ansprüche geeignet sind12-Zoll-Substrate. Allerdings birgt diese Methode auch einige Herausforderungen, wie z. B. langsame Wachstumsraten und hohe Anforderungen an eine strenge Kontrolle von Temperatur und Atmosphäre.

CVD-Methode (Chemical Vapour Deposition):

Beim CVD-Prozess zersetzen sich gasförmige Vorläufer (wie SiCl₄ und C₆H₆) und lagern sich auf dem Substrat ab, um bei hohen Temperaturen einen Film zu bilden. Im Vergleich zur PVT kann die CVD-Methode ein gleichmäßigeres Filmwachstum ermöglichen und eignet sich für die Akkumulation dünner Filmmaterialien und die Oberflächenfunktionalisierung. Obwohl das CVD-Verfahren einige Schwierigkeiten bei der Dickenkontrolle aufweist, wird es immer noch häufig zur Verbesserung der Kristallqualität und der Substratgleichmäßigkeit eingesetzt.

B. Techniken zum Schneiden und Polieren von Substraten

Kristallschneiden:

Das Schneiden von 12-Zoll-Substraten aus großen Kristallen ist eine komplexe Technik. Der Kristallschneidprozess erfordert eine präzise Kontrolle der mechanischen Spannung, um sicherzustellen, dass das Substrat während des Schneidens keine Risse bekommt oder Mikrorisse bildet. Um die Schnittgenauigkeit zu verbessern, wird häufig die Laserschneidtechnologie eingesetzt oder mit Ultraschall und hochpräzisen mechanischen Werkzeugen kombiniert, um die Schnittqualität zu verbessern.

Polieren und Oberflächenbehandlung:

Chemisch-mechanisches Polieren (CMP) ist eine Schlüsseltechnologie zur Verbesserung der Oberflächenqualität von Substraten. Dieser Prozess entfernt Mikrodefekte auf der Substratoberfläche durch die synergistische Wirkung von mechanischer Reibung und chemischen Reaktionen und sorgt so für Glätte und Ebenheit. Die Oberflächenbehandlung verbessert nicht nur den Glanz des Substrats, sondern reduziert auch Oberflächenfehler und optimiert so die Leistung nachfolgender Geräte.

C. Substratfehlerkontrolle und Qualitätsprüfung

Fehlerarten:

Häufige Mängel inSiliziumkarbid-SubstrateDazu gehören Versetzungen, Gitterfehler und Mikrorisse. Diese Defekte können sich direkt auf die elektrische Leistung und thermische Stabilität von Geräten auswirken. Daher ist es wichtig, das Auftreten dieser Defekte während des Substratwachstums, des Schneidens und Polierens streng zu kontrollieren. Versetzungen und Gitterfehler entstehen in der Regel durch unsachgemäßes Kristallwachstum oder zu hohe Schnitttemperaturen.

Qualitätsbewertung:

Zur Sicherstellung der Substratqualität werden üblicherweise Technologien wie Rasterelektronenmikroskopie (REM) und Rasterkraftmikroskopie (AFM) zur Prüfung der Oberflächenqualität eingesetzt. Darüber hinaus können elektrische Leistungstests (z. B. Leitfähigkeit und Mobilität) die Substratqualität weiter beurteilen.

In welchen Bereichen werden 12-Zoll-Siliziumkarbidsubstrate eingesetzt?

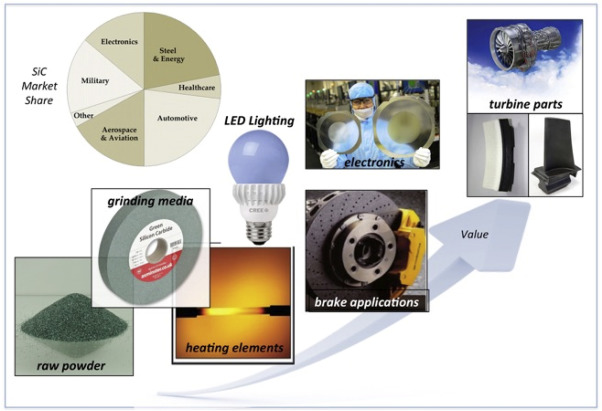

A. Leistungselektronik und Leistungshalbleiterbauelemente

12-Zoll-Siliziumkarbidsubstrate werden häufig in Leistungshalbleiterbauelementen verwendet, insbesondere in MOSFETs, IGBTs und Schottky-Dioden. Diese Geräte werden häufig in der effizienten Energieverwaltung, industriellen Stromversorgungen, Wandlern und Elektrofahrzeugen eingesetzt. Die hohe Spannungstoleranz und die geringen Schaltverluste von SiC-Geräten ermöglichen es ihnen, die Effizienz der Stromumwandlung deutlich zu verbessern, Energieverluste zu reduzieren und die Entwicklung umweltfreundlicher Energietechnologien zu fördern.

B. Neue Energie und Elektrofahrzeuge

In Elektrofahrzeugen können 12-Zoll-Siliziumkarbidsubstrate die Effizienz elektrischer Antriebssysteme steigern und die Ladegeschwindigkeit und Reichweite der Batterie verbessern. Aufgrund der Fähigkeit vonSiliziumkarbid-MaterialienUm Hochspannungs- und Hochfrequenzsignale effektiv verarbeiten zu können, sind sie auch in Hochgeschwindigkeitsladegeräten an Ladestationen für Elektrofahrzeuge unverzichtbar.

C. 5G-Kommunikation und Hochfrequenzelektronik

12-Zoll-Siliziumkarbidsubstrate mit ihrer hervorragenden Hochfrequenzleistung werden häufig in 5G-Basisstationen und Hochfrequenz-HF-Geräten verwendet. Sie können die Effizienz der Signalübertragung erheblich verbessern, Signalverluste reduzieren und die Hochgeschwindigkeitsdatenübertragung von 5G-Netzwerken unterstützen.

D. Energiesektor

Siliziumkarbid-Substrate finden auch wichtige Anwendungen in Bereichen der erneuerbaren Energien wie Photovoltaik-Wechselrichter und Windkrafterzeugung. Durch die Verbesserung der Energieumwandlungseffizienz können SiC-Geräte Energieverluste reduzieren und die Stabilität und Zuverlässigkeit von Stromnetzgeräten verbessern.

Was sind die Herausforderungen und Engpässe von 12-Zoll-Siliziumkarbidsubstraten?

A. Herstellungskosten und Großserienfertigung

Die Produktionskosten von 12 ZollSiliziumkarbid-Waferbleibt hoch, was sich vor allem in Rohstoffen, Ausrüstungsinvestitionen sowie Technologieforschung und -entwicklung widerspiegelt. Der Schlüssel zur Förderung der Popularisierung der Siliziumkarbid-Technologie liegt darin, die technischen Herausforderungen der Großserienproduktion zu meistern und die Stückfertigungskosten zu senken.

B. Substratfehler und Qualitätskonsistenz

Obwohl 12-Zoll-Substrate Produktionsvorteile bieten, können während der Kristallwachstums-, Schneid- und Polierprozesse dennoch Fehler auftreten, die zu einer inkonsistenten Substratqualität führen. Ein Schwerpunkt zukünftiger Forschung besteht darin, die Fehlerdichte zu reduzieren und die Qualitätskonsistenz durch innovative Technologien zu verbessern.

C. Nachfrage nach Ausrüstungs- und Technologie-Updates

Die Nachfrage nach hochpräzisen Schneid- und Poliergeräten steigt. Gleichzeitig ist die präzise Qualitätsprüfung von Substraten auf Basis neuer Detektionstechnologien (wie Rasterkraftmikroskopie, Elektronenstrahlscanning etc.) der Schlüssel zur Verbesserung der Produktionseffizienz und Produktqualität.

Wir bei Semicorex bieten eine Reihe vonHochwertige Waffelnsorgfältig entwickelt, um den anspruchsvollen Anforderungen der Halbleiterindustrie gerecht zu werden. Wenn Sie Fragen haben oder zusätzliche Informationen benötigen, zögern Sie bitte nicht, Kontakt mit uns aufzunehmen.

Kontakttelefon: +86-13567891907

E-Mail: sales@semicorex.com