- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Czochralski-Methode

2025-01-10

Waffelnwerden aus Kristallstäben geschnitten, die aus polykristallinen und reinen undotierten intrinsischen Materialien hergestellt werden. Der Prozess der Umwandlung von polykristallinem Material in Einkristalle durch Schmelzen und Rekristallisieren wird als Kristallwachstum bezeichnet. Derzeit werden für diesen Prozess hauptsächlich zwei Methoden eingesetzt: die Czochralski-Methode und die Zonenschmelzmethode. Unter diesen ist die Czochralski-Methode (oft auch als CZ-Methode bezeichnet) die wichtigste für die Züchtung von Einkristallen aus Schmelzen. Tatsächlich werden über 85 % des einkristallinen Siliziums mit der Czochralski-Methode hergestellt.

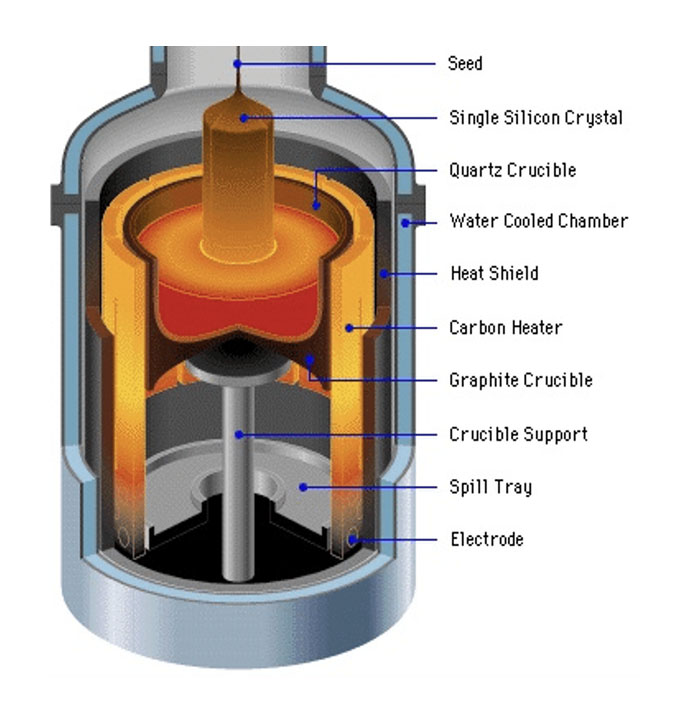

Bei der Czochralski-Methode werden hochreine polykristalline Siliziummaterialien unter Hochvakuum oder einer Inertgasatmosphäre erhitzt und in einen flüssigen Zustand geschmolzen, gefolgt von der Rekristallisation, um einkristallines Silizium zu bilden. Die für diesen Prozess erforderliche Ausrüstung umfasst einen Czochralski-Einkristallofen, der aus einem Ofenkörper, einem mechanischen Übertragungssystem, einem Temperaturkontrollsystem und einem Gasübertragungssystem besteht. Die Konstruktion des Ofens sorgt für eine gleichmäßige Temperaturverteilung und eine effektive Wärmeableitung. Das mechanische Übertragungssystem steuert die Bewegung des Tiegels und des Impfkristalls, während das Heizsystem das Polysilizium mithilfe einer Hochfrequenzspule oder einer Widerstandsheizung schmilzt. Das Gasübertragungssystem ist dafür verantwortlich, ein Vakuum zu erzeugen und die Kammer mit Inertgas zu füllen, um eine Oxidation der Siliziumlösung zu verhindern, wobei ein Vakuumniveau unter 5 Torr und eine Inertgasreinheit von mindestens 99,9999 % erforderlich sind.

Die Reinheit des Kristallstabs ist entscheidend, da sie die Qualität des resultierenden Wafers erheblich beeinflusst. Daher ist die Aufrechterhaltung einer hohen Reinheit während der Züchtung von Einkristallen von entscheidender Bedeutung.

Bei der Kristallzüchtung wird einkristallines Silizium mit einer bestimmten Kristallorientierung als Ausgangskeimkristall für die Züchtung von Siliziumbarren verwendet. Der resultierende Siliziumblock „erbt“ die strukturellen Eigenschaften (Kristallorientierung) des Impfkristalls. Um sicherzustellen, dass das geschmolzene Silizium genau der Kristallstruktur des Impfkristalls folgt und sich allmählich zu einem großen Einkristall-Siliziumblock ausdehnt, müssen die Bedingungen an der Kontaktgrenzfläche zwischen dem geschmolzenen Silizium und den Einkristall-Siliziumkeimkristallen streng kontrolliert werden. Dieser Prozess wird durch einen Einkristall-Züchtungsofen von Czochralski (CZ) erleichtert.

Die Hauptschritte beim Züchten von einkristallinem Silizium mit der CZ-Methode sind wie folgt:

Vorbereitungsphase:

1. Beginnen Sie mit hochreinem polykristallinem Silizium, zerkleinern und reinigen Sie es dann mit einer gemischten Lösung aus Flusssäure und Salpetersäure.

2. Polieren Sie den Impfkristall und stellen Sie sicher, dass seine Ausrichtung mit der gewünschten Wachstumsrichtung des einkristallinen Siliziums übereinstimmt und dass er frei von Defekten ist. Eventuelle Unvollkommenheiten werden vom wachsenden Kristall „vererbt“.

3. Wählen Sie die Verunreinigungen aus, die dem Tiegel hinzugefügt werden sollen, um den Leitfähigkeitstyp des wachsenden Kristalls zu steuern (entweder N-Typ oder P-Typ).

4. Spülen Sie alle gereinigten Materialien mit hochreinem entionisiertem Wasser neutral ab und trocknen Sie sie anschließend.

Beladung des Ofens:

1. Geben Sie das zerkleinerte Polysilicium in einen Quarztiegel, befestigen Sie den Impfkristall, decken Sie ihn ab, evakuieren Sie den Ofen und füllen Sie ihn mit Inertgas.

Erhitzen und Schmelzen von Polysilizium:

1. Nach dem Befüllen mit Inertgas erhitzen und schmelzen Sie das Polysilizium im Tiegel, typischerweise bei einer Temperatur von etwa 1420 °C.

Wachstumsphase:

1. Diese Phase wird als „Seeding“ bezeichnet. Senken Sie die Temperatur auf etwas unter 1420 °C, sodass der Impfkristall einige Millimeter über der Flüssigkeitsoberfläche positioniert ist.

2. Den Impfkristall etwa 2–3 Minuten vorheizen, um ein thermisches Gleichgewicht zwischen dem geschmolzenen Silizium und dem Impfkristall zu erreichen.

3. Bringen Sie den Impfkristall nach dem Vorheizen in Kontakt mit der Oberfläche des geschmolzenen Siliziums, um den Impfvorgang abzuschließen.

Einschnürungsphase:

1. Nach dem Impfschritt erhöhen Sie die Temperatur allmählich, während der Impfkristall zu rotieren beginnt und langsam nach oben gezogen wird, wodurch ein kleiner Einkristall mit einem Durchmesser von etwa 0,5 bis 0,7 cm entsteht, der kleiner als der ursprüngliche Impfkristall ist.

2. Das Hauptziel dieser Einschnürungsphase besteht darin, alle im Impfkristall vorhandenen Defekte sowie alle neuen Defekte zu beseitigen, die durch Temperaturschwankungen während des Impfprozesses entstehen können. Obwohl die Zuggeschwindigkeit in dieser Phase vergleichsweise hoch ist, muss sie in angemessenen Grenzen gehalten werden, um einen zu schnellen Vorgang zu vermeiden.

Schulterphase:

1. Nachdem die Einschnürung abgeschlossen ist, verringern Sie die Ziehgeschwindigkeit und die Temperatur, damit der Kristall allmählich den erforderlichen Durchmesser erreicht.

2. Eine sorgfältige Kontrolle der Temperatur und der Ziehgeschwindigkeit während dieses Schulterprozesses ist wichtig, um ein gleichmäßiges und stabiles Kristallwachstum sicherzustellen.

Wachstumsstadium mit gleichem Durchmesser:

1. Wenn der Schulterbildungsprozess fast abgeschlossen ist, erhöhen und stabilisieren Sie die Temperatur langsam, um ein gleichmäßiges Durchmesserwachstum sicherzustellen.

2. Dieser Schritt erfordert eine strenge Kontrolle der Ziehgeschwindigkeit und der Temperatur, um die Gleichmäßigkeit und Konsistenz des Einkristalls zu gewährleisten.

Abschlussphase:

1. Sobald das Einkristallwachstum abgeschlossen ist, erhöhen Sie die Temperatur moderat und beschleunigen Sie die Ziehgeschwindigkeit, um den Durchmesser des Kristallstabs allmählich zu einer Spitze zu verjüngen.

2. Diese Verjüngung trägt dazu bei, Defekte zu vermeiden, die durch einen plötzlichen Temperaturabfall entstehen könnten, wenn der Kristallstab den geschmolzenen Zustand verlässt, und stellt so die insgesamt hohe Qualität des Kristalls sicher.

Nachdem das direkte Ziehen des Einkristalls abgeschlossen ist, wird der Rohmaterial-Kristallstab des Wafers erhalten. Durch das Schneiden des Kristallstabs erhält man den ursprünglichsten Wafer. Allerdings kann der Wafer derzeit nicht direkt verwendet werden. Um brauchbare Wafer zu erhalten, sind einige aufwendige Folgeschritte wie Polieren, Reinigen, Dünnschichtabscheidung, Glühen usw. erforderlich.

Semicorex bietet hohe QualitätHalbleiterwafer. Wenn Sie Fragen haben oder weitere Informationen benötigen, zögern Sie bitte nicht, mit uns Kontakt aufzunehmen.

Kontaktieren Sie uns unter der Telefonnummer +86-13567891907

E-Mail: sales@semicorex.com