- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Über Halbleiterheizelemente

Die Wärmebehandlung ist einer der wesentlichen und wichtigen Prozesse im Halbleiterprozess. Ein thermischer Prozess ist der Prozess, bei dem Wärmeenergie auf einen Wafer angewendet wird, indem dieser in eine mit einem bestimmten Gas gefüllte Umgebung gebracht wird, einschließlich Oxidation/Diffusion/Glühen usw.

Wärmebehandlungsgeräte werden hauptsächlich in Oxidations-, Diffusions-, Glüh- und Legierungsprozessen eingesetzt.

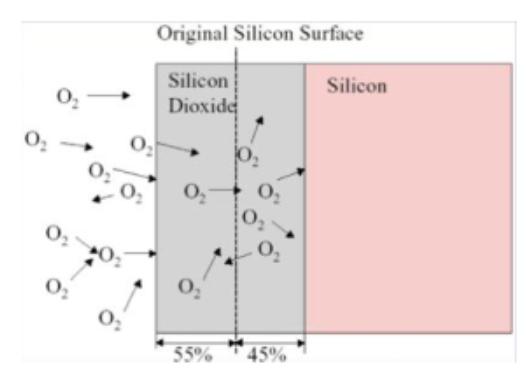

OxidationWird in den Siliziumwafer in einer Atmosphäre aus Sauerstoff oder Wasserdampf und anderen Oxidationsmitteln für eine Hochtemperatur-Wärmebehandlung gebracht, die chemische Reaktion auf der Oberfläche des Wafers zur Bildung eines Oxidfilmprozesses, ist einer der am weitesten verbreiteten Grundprozesse im integrierten Schaltkreisprozess. Der Oxidationsfilm hat ein breites Anwendungsspektrum und kann als Blockierschicht für die Ioneninjektion und Injektionspenetrationsschicht (Schadenspufferschicht), Oberflächenpassivierung, isolierende Gate-Materialien und Geräteschutzschicht, Isolationsschicht, Gerätestruktur der dielektrischen Schicht usw. verwendet werden.

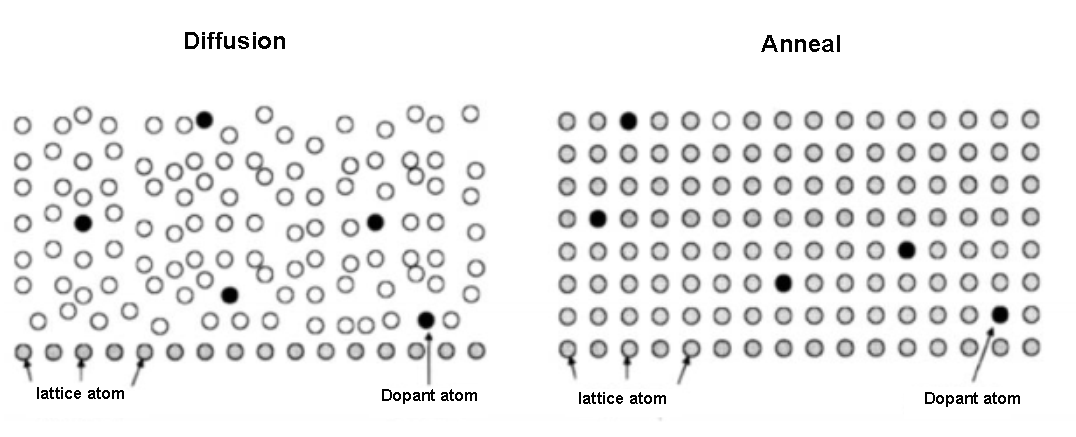

DiffusionUnter Hochtemperaturbedingungen wird das Prinzip der thermischen Diffusion verwendet. Verunreinigungselemente werden entsprechend den Prozessanforderungen in das Siliziumsubstrat dotiert, sodass es eine spezifische Konzentrationsverteilung aufweist, um die elektrischen Eigenschaften des Materials zu ändern und die Struktur von Halbleiterbauelementen zu bilden. Beim Silizium-IC-Prozess wird der Diffusionsprozess verwendet, um einen PN-Übergang herzustellen oder integrierte Schaltkreise in den Bereichen Widerstand, Kapazität, Verbindungsverdrahtung, Dioden und Transistoren und andere Geräte zu bilden.

Glühen, auch bekannt als thermisches Glühen, integrierter Schaltkreisprozess, alle in Stickstoff und anderen inaktiven Atmosphären im Wärmebehandlungsprozess können als Glühen bezeichnet werden, ihre Aufgabe besteht hauptsächlich darin, Gitterfehler zu beseitigen und Gitterschäden an der Siliziumstruktur zu beseitigen.

Legierungist eine Wärmebehandlung bei niedriger Temperatur, die normalerweise erforderlich ist, um Siliziumwafer in eine Inertgas- oder Argonatmosphäre zu legen, um eine gute Basis für die Metalle (Al und Cu) und das Siliziumsubstrat zu bilden, sowie um die kristalline Struktur der Cu-Verkabelung zu stabilisieren und Verunreinigungen zu entfernen und so die Zuverlässigkeit der Verkabelung zu verbessern.

Je nach Geräteform können Wärmebehandlungsgeräte in Vertikalöfen, Horizontalöfen und Schnellwärmeverarbeitungsöfen (Rapid Thermal Processing, RTP) unterteilt werden.

Vertikalofen:Das Hauptsteuerungssystem des Vertikalofens ist in fünf Teile unterteilt: Ofenrohr, Wafertransfersystem, Gasverteilungssystem, Abgassystem, Steuerungssystem. Das Ofenrohr ist der Ort zum Erhitzen von Siliziumwafern, der aus vertikalen Quarzbälgen, Mehrzonen-Heizwiderstandsdrähten und Heizrohrhülsen besteht. Die Hauptfunktion des Wafer-Transfersystems besteht darin, Wafer in das Ofenrohr zu laden und zu entladen. Das Be- und Entladen der Wafer erfolgt durch automatische Maschinen, die sich zwischen dem Wafer-Rack-Tisch, dem Ofentisch, dem Wafer-Ladetisch und dem Kühltisch bewegen. Das Gasverteilungssystem überträgt den richtigen Gasstrom zum Ofenrohr und hält die Atmosphäre im Ofen aufrecht. Das Abgassystem befindet sich in einer Durchgangsbohrung an einem Ende des Ofenrohrs und dient der vollständigen Entfernung des Gases und seiner Nebenprodukte. Das Steuersystem (Mikrocontroller) steuert alle Ofenvorgänge, einschließlich Prozesszeit- und Temperatursteuerung, Reihenfolge der Prozessschritte, Gasart, Gasdurchflussrate, Temperaturanstiegs- und -abfallrate, Be- und Entladen von Wafern usw. Jeder Mikrocontroller ist mit einem Hostcomputer verbunden. Im Vergleich zu horizontalen Öfen reduzieren vertikale Öfen den Platzbedarf und ermöglichen eine bessere Temperaturkontrolle und -gleichmäßigkeit.

Horizontaler Ofen:Sein Quarzrohr wird horizontal platziert, um die Siliziumwafer zu platzieren und zu erhitzen. Sein Hauptsteuerungssystem ist wie der Vertikalofen in fünf Abschnitte unterteilt.

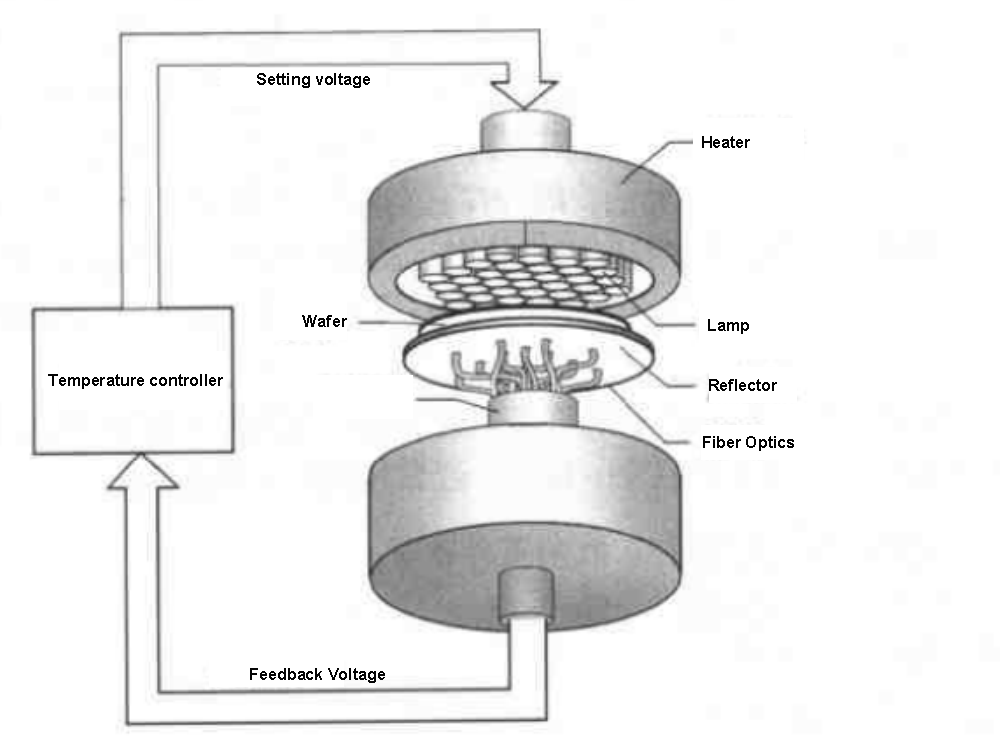

Schnellwärmeverarbeitungsofen (RTP): Der Rapid Temperature Rising Furnace (RTP) ist ein kleines, schnelles Heizsystem, das Halogen-Infrarotlampen als Wärmequelle nutzt, um die Wafertemperatur schnell auf die Verarbeitungstemperatur zu erhöhen, wodurch die für die Prozessstabilisierung erforderliche Zeit verkürzt und der Wafer am Ende des Prozesses schnell abgekühlt wird. Im Vergleich zu herkömmlichen Vertikalöfen verfügt der RTP über eine fortschrittlichere Temperaturregelung. Die Hauptunterschiede liegen in seinen Schnellaufheizkomponenten, speziellen Waferladevorrichtungen, Zwangsluftkühlung und besseren Temperaturreglern Darüber hinaus gibt es einen Kompromiss zwischen hohen Wafervolumina (150–200 Wafer) und Rampenraten, und das RTP eignet sich für kleinere Chargen (50–100 Wafer), um die Rampenraten zu erhöhen, da weniger Wafer gleichzeitig verarbeitet werden, und diese kleinere Chargengröße verbessert auch den lokalen Luftstrom im Prozess.

Semicorex ist spezialisiert aufSiC-Teile mit CVD-SiC-Beschichtungenfür Halbleiterprozesse wie Rohre, Cantilever-Paddel, Wafer-Boote, Wafer-Halter usw. Wenn Sie Fragen haben oder weitere Informationen benötigen, können Sie sich gerne an uns wenden.

Kontakt-Telefon #+86-13567891907

Email:sales@semicorex.com