- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Welche Herausforderungen sind mit der SiC-Herstellung verbunden?

2025-01-06

SiC wird in großem Umfang in Elektrofahrzeugen (EVs) für Traktionswechselrichter und Bordladegeräte sowie in Infrastrukturanwendungen wie Gleichstrom-Schnellladegeräten, Solarwechselrichtern, Energiespeichersystemen und unterbrechungsfreien Stromversorgungen (USV) eingesetzt. Obwohl SiC seit über einem Jahrhundert in der Massenproduktion eingesetzt wird – zunächst als Schleifmaterial –, hat es auch bei Hochspannungs- und Hochleistungsanwendungen eine außergewöhnliche Leistung gezeigt.

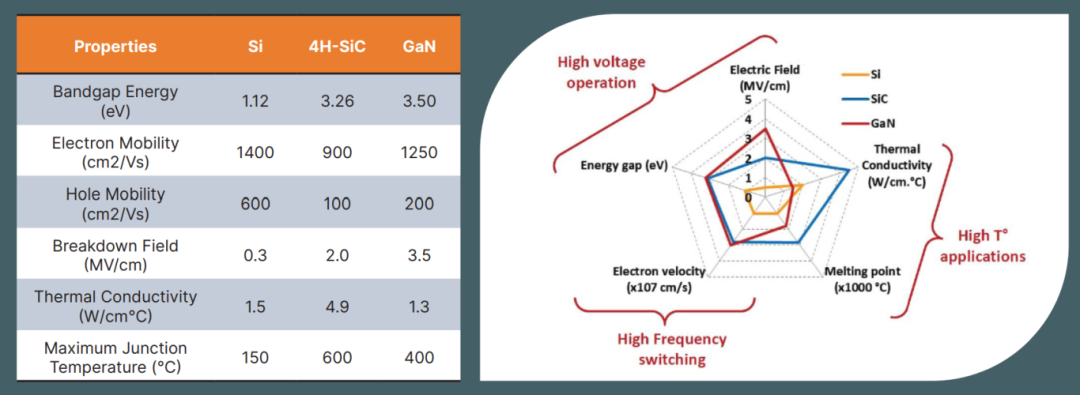

Aus Sicht der physikalischen EigenschaftenSiliziumkarbidweist eine hohe Wärmeleitfähigkeit, eine hohe Sättigungselektronendriftgeschwindigkeit und ein hohes elektrisches Durchbruchfeld auf (wie in Abbildung 1 dargestellt). Dadurch können Systeme auf Basis von Siliziumkarbid Energieverluste deutlich reduzieren und schnellere Schaltgeschwindigkeiten im Betrieb erreichen. Im Vergleich zu herkömmlichen Silizium-MOSFET- und IGBT-Geräten kann Siliziumkarbid diese Vorteile in kleineren Größen bieten und bietet einen höheren Wirkungsgrad und eine überlegene Leistung.

Abbildung 1: Eigenschaften von Silizium und Materialien mit großer Bandlücke

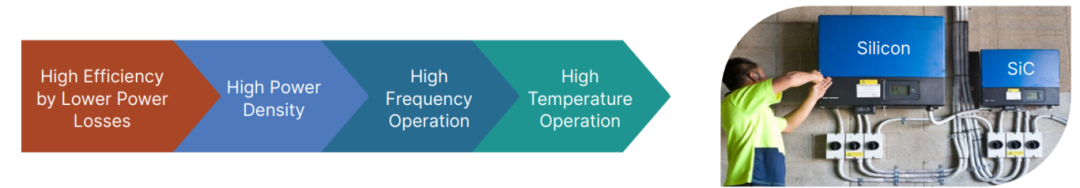

Der Betrieb von Siliziumkarbid kann die Grenzwerte überschreitenSilizium, mit höheren Betriebsfrequenzen als die von Silizium-IGBTs, und es kann auch die Leistungsdichte deutlich erhöhen.

Abbildung 2: SiC vs. Si

Welche Chancen bietetSiliziumkarbidGegenwärtig?

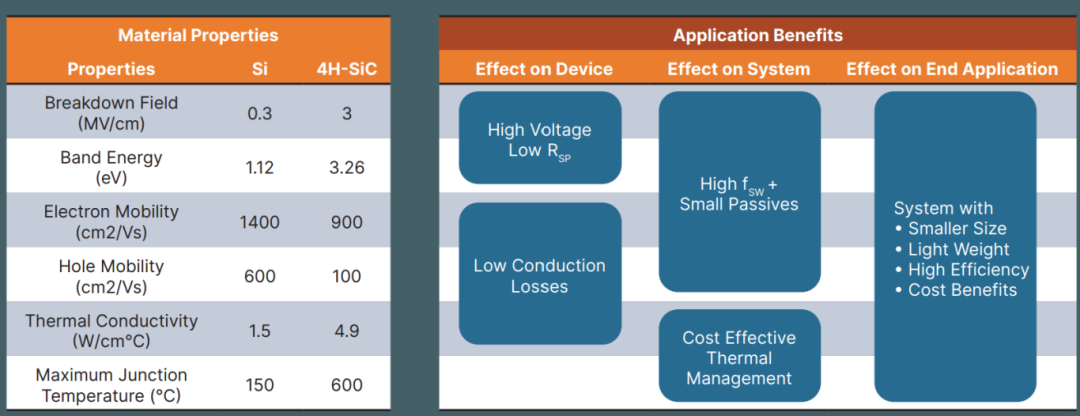

Für Hersteller wird Siliziumkarbid als erheblicher Wettbewerbsvorteil angesehen. Es bietet nicht nur Möglichkeiten zum Bau energieeffizienter Systeme, sondern reduziert auch effektiv die Gesamtgröße, das Gewicht und die Kosten dieser Systeme. Dies liegt daran, dass Systeme, die Siliziumkarbid verwenden, im Allgemeinen energieeffizienter, kompakter und langlebiger sind als Systeme auf Siliziumbasis, sodass Entwickler Kosten senken können, indem sie die Größe passiver Komponenten reduzieren. Genauer gesagt kann die Betriebstemperatur aufgrund der geringeren Wärmeentwicklung von SiC-Geräten unter der von herkömmlichen Lösungen gehalten werden, wie in Abbildung 3 dargestellt. Dies erhöht die Systemeffizienz, erhöht gleichzeitig die Zuverlässigkeit und verlängert die Lebensdauer der Geräte.

Abbildung 3: Vorteile von Siliziumkarbid-Anwendungen

In der Entwurfs- und Herstellungsphase kann die Einführung neuer Chip-Bond-Technologien wie Sintern eine effektivere Wärmeableitung ermöglichen und die Verbindungszuverlässigkeit gewährleisten. Im Vergleich zu Siliziumgeräten können SiC-Geräte mit höheren Spannungen betrieben werden und bieten schnellere Schaltgeschwindigkeiten. Diese Vorteile ermöglichen es Designern, neu darüber nachzudenken, wie sie die Funktionalität auf Systemebene optimieren und gleichzeitig die Kostenwettbewerbsfähigkeit verbessern können. Derzeit nutzen viele Hochleistungsgeräte die SiC-Technologie, darunter Siliziumkarbiddioden, MOSFETs und Module.

Im Vergleich zu Siliziummaterialien eröffnet die überlegene Leistung von SiC enorme Perspektiven für neue Anwendungen. SiC-Geräte sind typischerweise für Spannungen von nicht weniger als 650 V ausgelegt, und insbesondere über 1200 V wird SiC für viele Anwendungen zur bevorzugten Wahl. Es wird erwartet, dass Anwendungen wie Solarwechselrichter, Ladestationen für Elektrofahrzeuge und die Umwandlung von Wechselstrom in Gleichstrom in der Industrie schrittweise auf die SiC-Technologie umsteigen. Ein weiterer Anwendungsbereich sind Festkörpertransformatoren, bei denen die bestehenden Kupfer- und Magnettransformatoren schrittweise durch die SiC-Technologie ersetzt werden, was eine höhere Effizienz und Zuverlässigkeit bei der Stromübertragung und -umwandlung bietet.

Was Manufacturing Challenges bewirktSiliziumkarbidGesicht?

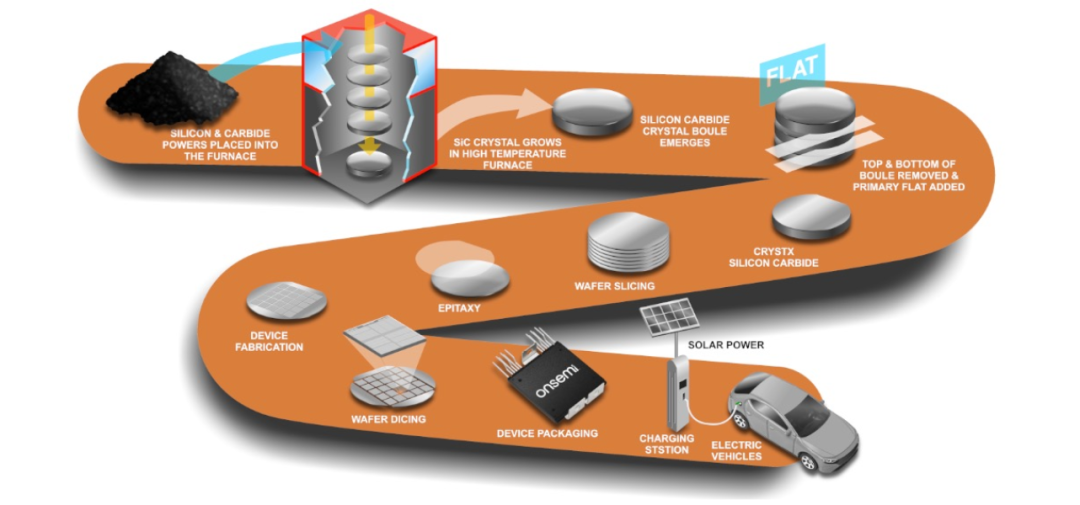

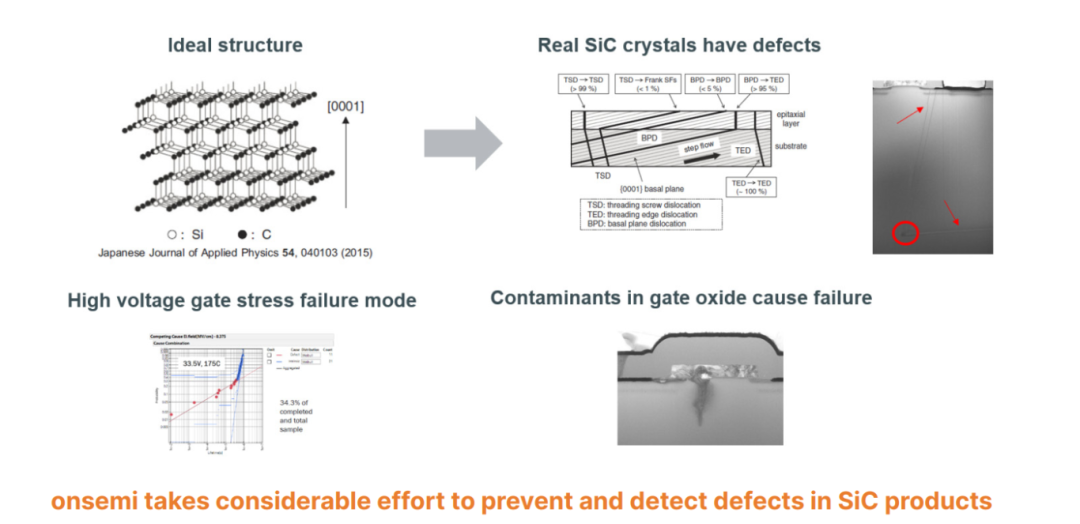

Obwohl Siliziumkarbid ein enormes Marktpotenzial birgt, steht sein Herstellungsprozess auch vor mehreren Herausforderungen. Zunächst muss auf die Reinheit der Rohstoffe – SiC-Granulat oder -Pulver – geachtet werden. Anschließend erfordert die Herstellung hochkonsistenter SiC-Ingots (wie in Abbildung 4 dargestellt) die Ansammlung von Erfahrung in jeder weiteren Verarbeitungsstufe, um die Zuverlässigkeit des Endprodukts sicherzustellen (wie in Abbildung 5 dargestellt).

Eine einzigartige Herausforderung bei SiC besteht darin, dass es keine flüssige Phase besitzt und daher nicht mit herkömmlichen Schmelzmethoden gezüchtet werden kann. Das Kristallwachstum muss unter genau kontrollierten Drücken erfolgen, was die Herstellung von SiC komplexer macht als die von Silizium. Wenn die Stabilität in Hochtemperatur- und Niederdruckumgebungen aufrechterhalten wird, zerfällt SiC direkt in gasförmige Substanzen, ohne eine flüssige Phase zu durchlaufen.

Aufgrund dieser Eigenschaft werden bei der SiC-Kristallzüchtung typischerweise Sublimations- oder physikalische Dampftransporttechniken (PVT) eingesetzt. Bei diesem Verfahren wird SiC-Pulver in einen Tiegel in einem Ofen gegeben und auf hohe Temperaturen (über 2200 °C) erhitzt. Wenn SiC sublimiert, kristallisiert es auf einem Impfkristall und bildet einen Kristall. Ein entscheidender Teil der PVT-Wachstumsmethode ist der Impfkristall, dessen Durchmesser dem des Barrens ähnelt. Bemerkenswert ist, dass die Wachstumsrate des PVT-Prozesses sehr langsam ist und etwa 0,1 bis 0,5 Millimeter pro Stunde beträgt.

Abbildung 4: Siliziumkarbidpulver, Ingots und Wafer

Aufgrund der extremen Härte von SiC im Vergleich zu Silizium ist dasWaferAuch der Herstellungsprozess ist komplexer. SiC ist ein außergewöhnlich hartes Material, das es selbst mit Diamantsägen schwierig zu schneiden macht, eine Härte, die es von vielen anderen Halbleitermaterialien unterscheidet. Obwohl es derzeit mehrere Methoden gibt, Barren in Wafer zu schneiden, können diese Methoden möglicherweise Defekte in den Einkristall einbringen, die sich auf die endgültige Materialqualität auswirken.

Abbildung 5: Herstellungsprozess von Siliziumkarbid vom Rohstoff bis zum Endprodukt

Darüber hinaus stößt die großtechnische Produktion von SiC auch auf Herausforderungen. SiC weist im Vergleich zu Silizium naturgemäß mehr Defekte auf. Sein Dotierungsprozess ist sehr komplex und die Herstellung großer, defektarmer SiC-Wafer erfordert höhere Herstellungs- und Verarbeitungskosten. Daher ist die Etablierung eines effizienten und strengen Entwicklungsprozesses von Anfang an von entscheidender Bedeutung, um die konsistente Produktion qualitativ hochwertiger Produkte sicherzustellen.

Abbildung 6: Herausforderungen – Siliziumkarbid-Wafer und Defekte

Wir bei Semicorex sind spezialisiert aufSiC/TaC-beschichteter GraphitLösungen für die Herstellung von SiC-Halbleitern. Wenn Sie Fragen haben oder weitere Informationen benötigen, zögern Sie bitte nicht, mit uns Kontakt aufzunehmen.

Kontakttelefon: +86-13567891907

E-Mail: sales@semicorex.com