- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Reinigungstechnologie von Graphit in SiC-Halbleitern

2024-08-16

Anwendung von Graphit in SiC-Halbleitern und die Bedeutung der Reinheit

Graphitist von entscheidender Bedeutung für die Herstellung von Halbleitern aus Siliziumkarbid (SiC), die für ihre außergewöhnlichen thermischen und elektrischen Eigenschaften bekannt sind. Dies macht SiC ideal für Hochleistungs-, Hochtemperatur- und Hochfrequenzanwendungen. Bei der Herstellung von SiC-HalbleiternGraphitwird häufig verwendet fürTiegel, Heizgeräte und andere Hochtemperatur-Verarbeitungskomponentenaufgrund seiner hervorragenden Wärmeleitfähigkeit, chemischen Stabilität und Thermoschockbeständigkeit. Allerdings hängt die Wirksamkeit von Graphit in diesen Funktionen stark von seiner Reinheit ab. Verunreinigungen im Graphit können zu unerwünschten Defekten in den SiC-Kristallen führen, die Leistung der Halbleiterbauelemente beeinträchtigen und die Gesamtausbeute des Herstellungsprozesses verringern. Mit der steigenden Nachfrage nach SiC-Halbleitern in Branchen wie Elektrofahrzeugen, erneuerbaren Energien und Telekommunikation ist der Bedarf an hochreinem Graphit immer wichtiger geworden. Hochreiner Graphit stellt sicher, dass die strengen Qualitätsanforderungen von SiC-Halbleitern erfüllt werden, und ermöglicht es Herstellern, Geräte mit überragender Leistung und Zuverlässigkeit herzustellen. Daher ist die Entwicklung fortschrittlicher Reinigungsmethoden zur Erzielung einer ultrahohen Reinheit erforderlichGraphitist für die Unterstützung der nächsten Generation von SiC-Halbleitertechnologien von entscheidender Bedeutung.

Physikalisch-chemische Reinigung

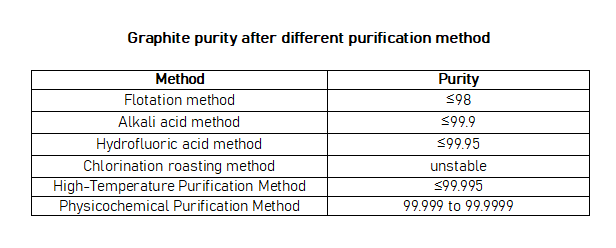

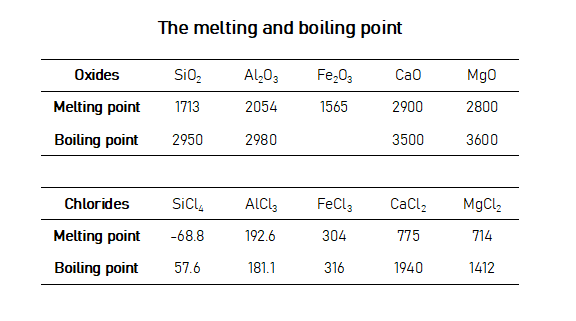

Die kontinuierliche Weiterentwicklung der Reinigungstechnologie und die rasante Entwicklung der Halbleitertechnologie der dritten Generation haben zur Entstehung einer neuen Graphitreinigungsmethode geführt, die als physikalisch-chemische Reinigung bekannt ist. Diese Methode beinhaltet das PlatzierenGraphitproduktein einem Vakuumofen zum Erhitzen. Durch die Erhöhung des Vakuums im Ofen verflüchtigen sich Verunreinigungen in den Graphitprodukten, wenn sie ihren Sättigungsdampfdruck erreichen. Darüber hinaus wird Halogengas verwendet, um die Oxide mit hohem Schmelzpunkt und Siedepunkt in den Graphitverunreinigungen in Halogenide mit niedrigem Schmelzpunkt und Siedepunkt umzuwandeln und so den gewünschten Reinigungseffekt zu erzielen.

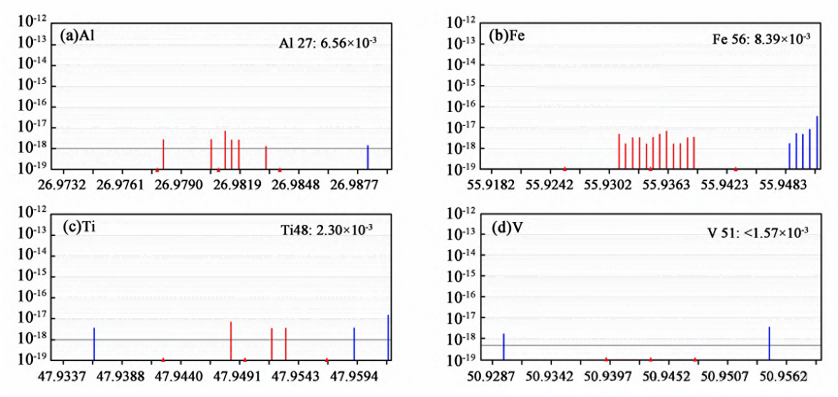

Hochreine GraphitprodukteBei Halbleitern der dritten Generation wird Siliziumkarbid typischerweise mit physikalischen und chemischen Methoden gereinigt, wobei eine Reinheitsanforderung von ≥99,9995 % gilt. Zusätzlich zur Reinheit gibt es spezielle Anforderungen an den Gehalt bestimmter Verunreinigungselemente, wie z. B. B-Verunreinigungsgehalt ≤0,05 × 10^-6 und Al-Verunreinigungsgehalt ≤0,05 ×10^-6.

Eine Erhöhung der Ofentemperatur und des Vakuumniveaus führt zur automatischen Verflüchtigung einiger Verunreinigungen in den Graphitprodukten und somit zu einer Entfernung der Verunreinigungen. Bei Verunreinigungselementen, deren Entfernung höhere Temperaturen erfordert, wird Halogengas verwendet, um sie in Halogenide mit niedrigeren Schmelz- und Siedepunkten umzuwandeln. Durch die Kombination dieser Methoden werden Verunreinigungen im Graphit effektiv entfernt.

Beispielsweise wird während des Reinigungsprozesses Chlorgas aus der Halogengruppe eingeführt, um Oxide in Graphitverunreinigungen in Chloride umzuwandeln. Aufgrund der deutlich niedrigeren Schmelz- und Siedepunkte von Chloriden im Vergleich zu ihren Oxiden können Verunreinigungen im Graphit entfernt werden, ohne dass sehr hohe Temperaturen erforderlich sind.

Reinigungsprozess

Vor der Reinigung hochreiner Graphitprodukte, die in SiC-Halbleitern der dritten Generation verwendet werden, ist es wichtig, den geeigneten Prozessplan auf der Grundlage der gewünschten Endreinheit, des Gehalts an spezifischen Verunreinigungen und der Anfangsreinheit der Graphitprodukte zu bestimmen. Der Prozess muss sich auf die selektive Entfernung kritischer Elemente wie Bor (B) und Aluminium (Al) konzentrieren. Der Reinigungsplan wird durch die Bewertung des Anfangs- und Zielreinheitsgrads sowie der Anforderungen für bestimmte Elemente formuliert. Dabei geht es um die Auswahl des optimalen und kostengünstigsten Reinigungsverfahrens, einschließlich der Bestimmung der Parameter Halogengas, Ofendruck und Prozesstemperatur. Diese Prozessdaten werden dann zur Durchführung des Verfahrens in die Reinigungsanlage eingegeben. Nach der Reinigung werden Tests durch Dritte durchgeführt, um die Einhaltung der erforderlichen Standards zu überprüfen, und die qualifizierten Produkte werden an den Endverbraucher geliefert.