- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hochreines CVD-Dick-SiC: Prozesseinblicke für Materialwachstum

1. KonventionellCVD-SiCAblagerungsprozess

Der Standard-CVD-Prozess zur Abscheidung von SiC-Beschichtungen umfasst eine Reihe sorgfältig kontrollierter Schritte:

Heizung:Der CVD-Ofen wird auf eine Temperatur zwischen 100 und 160 °C erhitzt.

Substratbeladung:Ein Graphitsubstrat (Dorn) wird auf einer rotierenden Plattform in der Abscheidungskammer platziert.

Vakuum und Spülung:Die Kammer wird in mehreren Zyklen evakuiert und mit Argon (Ar)-Gas gespült.

Heizung und Druckregelung:Die Kammer wird unter kontinuierlichem Vakuum auf die Abscheidungstemperatur erhitzt. Nach Erreichen der gewünschten Temperatur wird eine Haltezeit eingehalten, bevor Ar-Gas eingeleitet wird, um einen Druck von 40–60 kPa zu erreichen. Anschließend wird die Kammer erneut evakuiert.

Einführung des Vorläufergases:Eine Mischung aus Wasserstoff (H2), Argon (Ar) und einem Kohlenwasserstoffgas (Alkan) wird zusammen mit einem Chlorsilan-Vorläufer (typischerweise Siliziumtetrachlorid, SiCl4) in eine Vorwärmkammer eingeleitet. Das resultierende Gasgemisch wird dann in die Reaktionskammer geleitet.

Abscheidung und Kühlung:Nach Abschluss der Abscheidung werden der H2-, Chlorsilan- und Alkanfluss gestoppt. Der Argonstrom wird aufrechterhalten, um die Kammer während des Abkühlens zu spülen. Abschließend wird die Kammer auf Atmosphärendruck gebracht, geöffnet und das SiC-beschichtete Graphitsubstrat entnommen.

2. Anwendungen von ThickCVD-SiCSchichten

Hochdichte SiC-Schichten mit einer Dicke von mehr als 1 mm finden wichtige Anwendungen in:

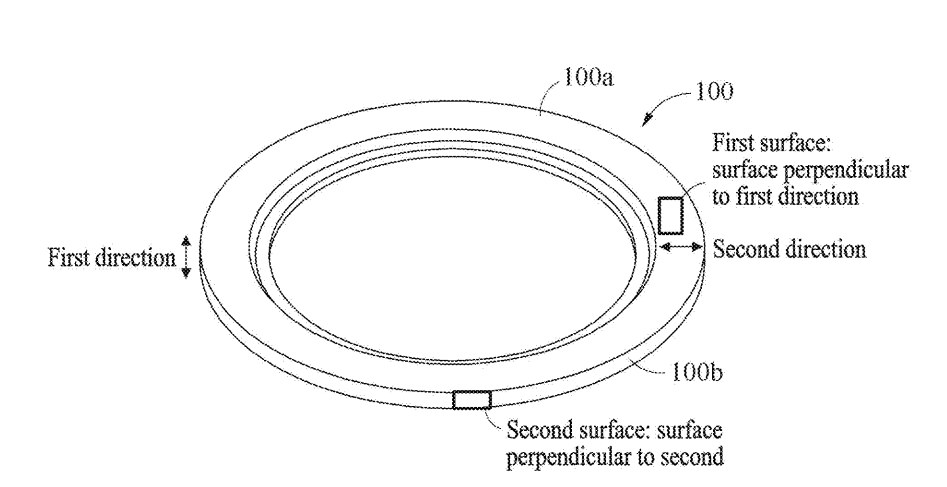

Halbleiterfertigung:Als Fokusringe (FR) in Trockenätzsystemen für die Herstellung integrierter Schaltkreise.

Optik und Luft- und Raumfahrt:Hochtransparente SiC-Schichten werden in optischen Spiegeln und Raumfahrzeugfenstern verwendet.

Diese Anwendungen erfordern Hochleistungsmaterialien, was dickes SiC zu einem hochwertigen Produkt mit erheblichem wirtschaftlichem Potenzial macht.

3. Zieleigenschaften für HalbleiterqualitätCVD-SiC

CVD-SiCFür Halbleiteranwendungen, insbesondere für Fokusringe, sind strenge Materialeigenschaften erforderlich:

Hohe Reinheit:Polykristallines SiC mit einem Reinheitsgrad von 99,9999 % (6N).

Hohe Dichte:Eine dichte, porenfreie Mikrostruktur ist unerlässlich.

Hohe Wärmeleitfähigkeit:Theoretische Werte nähern sich 490 W/m·K, praktische Werte liegen zwischen 200 und 400 W/m·K.

Kontrollierter elektrischer Widerstand:Werte zwischen 0,01 und 500 Ω.cm sind wünschenswert.

Plasmabeständigkeit und chemische Inertheit:Entscheidend für die Beständigkeit gegen aggressive Ätzumgebungen.

Hohe Härte:Die inhärente Härte von SiC (~3000 kg/mm2) erfordert spezielle Bearbeitungstechniken.

Kubische polykristalline Struktur:Erwünscht ist bevorzugt orientiertes 3C-SiC (β-SiC) mit einer dominanten (111)-Kristallorientierung.

4. CVD Process for 3C-SiC Thick Films

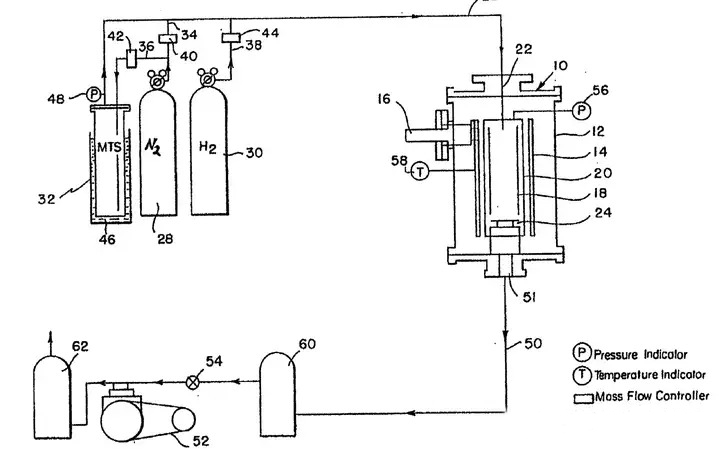

Die bevorzugte Methode zur Abscheidung dicker 3C-SiC-Filme für Fokusringe ist CVD unter Verwendung der folgenden Parameter:

Vorläuferauswahl:Üblicherweise wird Methyltrichlorsilan (MTS) verwendet, das ein Si/C-Molverhältnis von 1:1 für die stöchiometrische Abscheidung bietet. Einige Hersteller optimieren jedoch das Si:C-Verhältnis (1:1,1 bis 1:1,4), um die Plasmabeständigkeit zu erhöhen, was sich möglicherweise auf die Korngrößenverteilung und die bevorzugte Ausrichtung auswirkt.

Trägergas:Wasserstoff (H2) reagiert mit chlorhaltigen Spezies, während Argon (Ar) als Trägergas für MTS fungiert und das Gasgemisch verdünnt, um die Abscheidungsrate zu steuern.

5. CVD-System für Fokusringanwendungen

Es wird eine schematische Darstellung eines typischen CVD-Systems zur Abscheidung von 3C-SiC für Fokusringe vorgestellt. Detaillierte Produktionssysteme sind jedoch häufig kundenspezifisch und proprietär.

6. Fazit

Die Herstellung hochreiner, dicker SiC-Schichten mittels CVD ist ein komplexer Prozess, der eine präzise Kontrolle zahlreicher Parameter erfordert. Da die Nachfrage nach diesen Hochleistungsmaterialien weiter steigt, konzentrieren sich die laufenden Forschungs- und Entwicklungsbemühungen auf die Optimierung von CVD-Techniken, um den strengen Anforderungen der Halbleiterfertigung der nächsten Generation und anderen anspruchsvollen Anwendungen gerecht zu werden.**