- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Chemische Gasphasenabscheidung (CVD) verstehen: Ein umfassender Überblick

2024-07-22

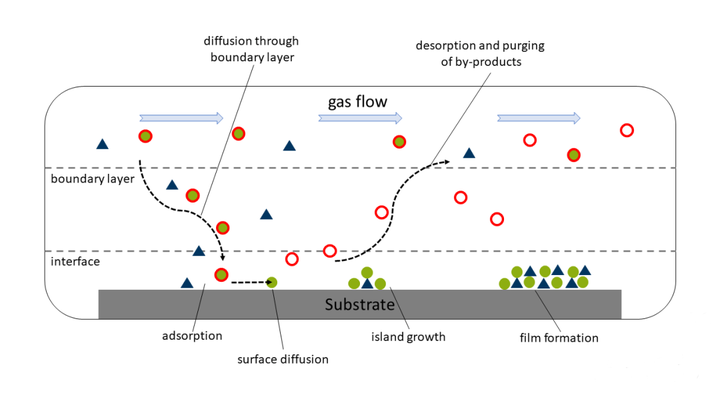

1. Mechanismus der CVD

CVD umfasst eine Reihe komplexer, miteinander verbundener Schritte, die die Bildung dünner Filme steuern. Diese Schritte hängen stark von den spezifischen beteiligten Reaktanten und den gewählten Prozessbedingungen ab. Ein allgemeiner Rahmen zum Verständnis von CVD-Reaktionen kann jedoch wie folgt umrissen werden:

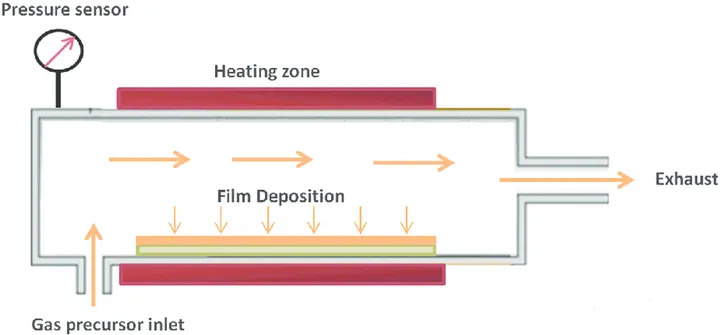

Einführung und Aktivierung des Vorläufers: Gasförmige Vorläufermaterialien werden in die Reaktionskammer eingeführt. Diese Vorläufer werden dann aktiviert, typischerweise durch Erhitzen, Plasmaerzeugung oder eine Kombination aus beidem.

Oberflächenreaktion: Aktivierte Vorläufermoleküle adsorbieren auf der erhitzten Substratoberfläche. Anschließend unterliegen sie chemischen Reaktionen, die zur Bildung des gewünschten dünnen Filmmaterials führen. Diese Reaktionen können eine Vielzahl chemischer Prozesse umfassen, darunter Oxidation, Reduktion, Zersetzung und chemische Gasphasenabscheidung.

Filmwachstum: Im weiteren Verlauf des Prozesses hält eine kontinuierliche Zufuhr aktivierter Vorläufermoleküle die Reaktion an der Substratoberfläche aufrecht, was zum allmählichen Aufbau und Wachstum des dünnen Films führt. Die Filmwachstumsrate wird durch Faktoren wie Reaktionstemperatur, Druck und Vorläuferkonzentration beeinflusst.

Adhäsion und Kristallisation: Das abgeschiedene Material haftet an der Substratoberfläche und kristallisiert, wodurch ein kontinuierlicher, fester dünner Film mit spezifischer Morphologie und Kristallstruktur entsteht. Die Eigenschaften des abgeschiedenen Films werden durch die gewählten Abscheidungsparameter und die intrinsischen Eigenschaften der Vorläufermaterialien bestimmt.

2. Prozessbedingungen und Vorläufer

CVD-Prozesse erfordern typischerweise erhöhte Temperaturen und Drücke, um die chemischen Reaktionen bei der Dünnschichtabscheidung zu erleichtern. Hohe Temperaturen erhöhen die Reaktivität der Vorläufermoleküle und fördern so eine effiziente Filmbildung. Erhöhte Drücke erhöhen die Konzentration der Reaktanten nahe der Substratoberfläche und beschleunigen so die Abscheidungsrate weiter.

In CVD-Prozessen kann eine Vielzahl chemischer Vorläufer eingesetzt werden, darunter Gase, Flüssigkeiten und Feststoffe. Zu den häufig verwendeten Vorläufern gehören:

Sauerstoff: Wird häufig als Oxidationsmittel bei der Abscheidung von Oxidfilmen verwendet.

Halogenide: Beispiele hierfür sind Siliziumtetrachlorid (SiCl4), Wolframhexafluorid (WF6) und Titantetrachlorid (TiCl4).

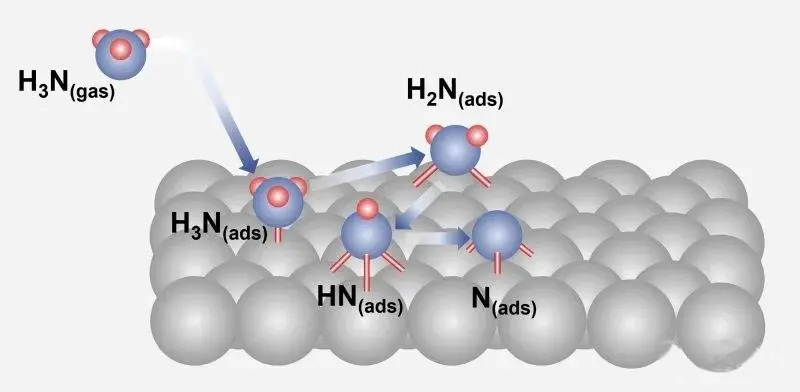

Hydride: Silan (SiH4), German (GeH4) und Ammoniak (NH3) sind gängige Beispiele.

Metallorganische Verbindungen: Dazu gehören Trimethylaluminium (Al(CH3)3) und Tetrakis(dimethylamido)titan (Ti(NMe2)4).

Metallalkoxide: Beispiele sind Tetraethylorthosilikat (TEOS) und Titanisopropoxid (Ti(OiPr)4).

Die Reinheit der Vorläufermaterialien ist bei CVD-Prozessen von größter Bedeutung. In Vorläufern vorhandene Verunreinigungen können sich in den abgeschiedenen Film einarbeiten, seine Eigenschaften verändern und möglicherweise die Geräteleistung beeinträchtigen. Darüber hinaus sollten CVD-Vorläufer unter Lagerbedingungen stabil sein, um eine Zersetzung und die anschließende Bildung von Verunreinigungen zu verhindern.

3. Vorteile von CVD

CVD bietet gegenüber anderen Dünnschichtabscheidungstechniken mehrere Vorteile und trägt zu seiner weiten Verbreitung in der Halbleiterfertigung bei:

Hohe Konformität: CVD zeichnet sich durch die Abscheidung gleichmäßiger Filme selbst auf komplexen, dreidimensionalen Strukturen mit hohen Seitenverhältnissen aus. Diese Eigenschaft macht es für die Beschichtung von Gräben, Durchkontaktierungen und anderen komplizierten Merkmalen, die häufig in Halbleiterbauelementen vorkommen, von unschätzbarem Wert.

Kosteneffizienz: CVD erweist sich im Vergleich zu PVD-Techniken (Physical Vapour Deposition) wie Sputtern oft als kostengünstiger, da höhere Abscheidungsraten erzielt werden und dicke Beschichtungen erzielt werden können.

Vielseitige Prozesskontrolle: CVD bietet ein breites Verarbeitungsfenster und ermöglicht eine präzise Kontrolle über Filmdicke, Zusammensetzung und Gleichmäßigkeit durch Anpassung von Prozessparametern wie Temperatur, Druck und Vorläuferdurchflussraten.

4. Einschränkungen von CVD

Trotz seiner Vorteile weist CVD bestimmte Einschränkungen auf:

Hohe Verarbeitungstemperaturen: Die Anforderung an erhöhte Temperaturen kann ein limitierender Faktor für Substrate mit geringer thermischer Stabilität sein.

Toxizität und Sicherheit von Vorläufern: Viele CVD-Vorläufer sind giftig, entflammbar oder ätzend und erfordern strenge Sicherheitsprotokolle bei der Handhabung und Entsorgung.

Abfallmanagement: Die Nebenprodukte von CVD-Reaktionen können gefährlich sein und erfordern eine sorgfältige Behandlung und Entsorgung.

5. Vergleich mit PVD-Beschichtungen

PVD und CVD stellen zwei unterschiedliche Ansätze zur Dünnschichtabscheidung dar, jeder mit seinen eigenen Vorteilen und Einschränkungen. Bei PVD-Techniken wie Sputtern und Verdampfen erfolgt die physikalische Übertragung von Material von einem Target auf das Substrat in einer Vakuumumgebung. Im Gegensatz dazu beruht CVD auf chemischen Reaktionen gasförmiger Vorläufer an der Substratoberfläche.

Zu den wichtigsten Unterschieden gehören:

Materialkompatibilität: PVD kann ein breiteres Spektrum an Materialien abscheiden, darunter Metalle, Legierungen und Keramiken, während CVD in der Regel besser für die Abscheidung von Keramiken und einigen Polymeren geeignet ist.

Prozessbedingungen: PVD-Prozesse finden typischerweise unter Hochvakuum statt, während CVD in einem größeren Druckbereich betrieben werden kann.

Beschichtungseigenschaften: PVD-Beschichtungen sind im Vergleich zu CVD-Beschichtungen tendenziell dünner und weniger konform. PVD bietet jedoch Vorteile hinsichtlich der Abscheidungsgeschwindigkeit und der Vielseitigkeit bei der Beschichtung komplexer Geometrien.

6. Fazit

Die chemische Gasphasenabscheidung (CVD) gilt als Eckpfeilertechnologie in der Halbleiterfertigung und ermöglicht die Abscheidung hochwertiger dünner Filme mit außergewöhnlicher Gleichmäßigkeit, Konformität und Kontrolle über die Materialeigenschaften. Seine Fähigkeit, ein breites Spektrum an Materialien abzuscheiden, kombiniert mit seiner Kosteneffizienz und Skalierbarkeit, macht es zu einem unverzichtbaren Werkzeug für die Herstellung fortschrittlicher Halbleiterbauelemente. Da die Nachfrage nach Miniaturisierung und Leistung die Halbleiterindustrie weiterhin vorantreibt, wird CVD zweifellos auch in den kommenden Jahren eine entscheidende Basistechnologie bleiben.**