- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

So führen Sie den CMP-Prozess durch

2024-06-28

CMP-Prozess:

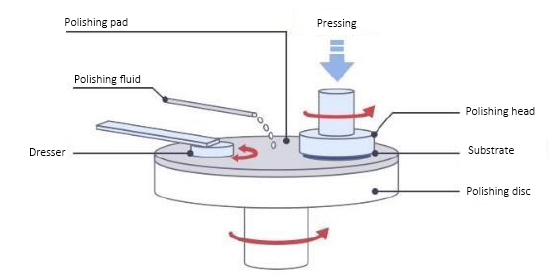

1. Beheben Sie das ProblemWaferan der Unterseite des Polierkopfes und platzieren Sie das Polierpad auf der Schleifscheibe;

2. Der rotierende Polierkopf drückt mit einem bestimmten Druck auf das rotierende Polierpad, und zwischen der Oberfläche des Siliziumwafers und dem Polierpad wird eine fließende Schleifflüssigkeit aus Nano-Schleifpartikeln und einer chemischen Lösung hinzugefügt. Die Schleifflüssigkeit wird unter der Übertragung des Polierpads und der Zentrifugalkraft gleichmäßig aufgetragen und bildet einen Flüssigkeitsfilm zwischen dem Siliziumwafer und dem Polierpad.

3. Die Glättung wird durch den abwechselnden Prozess der chemischen Filmentfernung und der mechanischen Filmentfernung erreicht.

Wichtigste technische Parameter von CMP:

Schleifgeschwindigkeit: die Dicke des pro Zeiteinheit abgetragenen Materials.

Ebenheit: (der Unterschied zwischen der Stufenhöhe vor und nach dem CMP an einem bestimmten Punkt auf dem Siliziumwafer/der Stufenhöhe vor dem CMP) * 100 %,

Gleichmäßigkeit des Mahlens: einschließlich Gleichmäßigkeit innerhalb der Wafer und Gleichmäßigkeit zwischen den Wafern. Die Gleichmäßigkeit innerhalb des Wafers bezieht sich auf die Konsistenz der Schleifgeschwindigkeiten an verschiedenen Positionen innerhalb eines einzelnen Siliziumwafers. Die Gleichmäßigkeit zwischen den Wafern bezieht sich auf die Konsistenz der Schleifgeschwindigkeiten zwischen verschiedenen Siliziumwafern unter denselben CMP-Bedingungen.

Fehlermenge: Sie spiegelt die Anzahl und Art der verschiedenen Oberflächenfehler wider, die während des CMP-Prozesses entstehen und sich auf die Leistung, Zuverlässigkeit und Ausbeute von Halbleiterbauelementen auswirken. Hauptsächlich Kratzer, Vertiefungen, Erosion, Rückstände und Partikelverschmutzung.

CMP-Anwendungen

Im gesamten Prozess der Halbleiterherstellung vonSiliziumWaferVon der Herstellung über die Waferherstellung bis hin zur Verpackung muss der CMP-Prozess wiederholt angewendet werden.

Bei der Herstellung von Siliziumwafern muss der Kristallstab, nachdem er in Siliziumwafer geschnitten wurde, poliert und gereinigt werden, um einen einkristallinen Siliziumwafer wie einen Spiegel zu erhalten.

Bei der Herstellung von Wafern ist durch Ionenimplantation, Dünnschichtabscheidung, Lithographie, Ätzung und mehrschichtige Verdrahtungsverbindungen häufig die Verwendung erforderlich, um sicherzustellen, dass jede Schicht der Herstellungsoberfläche eine globale Ebenheit im Nanometerbereich erreicht den CMP-Prozess wiederholt durchführen.

Im Bereich des Advanced Packaging werden CMP-Prozesse zunehmend eingeführt und in großen Mengen eingesetzt, darunter durch Silicon Via (TSV)-Technologie, Fan-Out, 2,5D, 3D-Packaging usw. werden eine große Anzahl von CMP-Prozessen zum Einsatz kommen.

Je nach Art des polierten Materials unterteilen wir CMP in drei Typen:

1. Substrat, hauptsächlich Siliziummaterial

2. Metall, einschließlich Aluminium/Kupfer-Metallverbindungsschicht, Ta/Ti/TiN/TiNxCy und andere Diffusionsbarriereschichten, Haftschicht.

3. Dielektrika, einschließlich Zwischenschichtdielektrika wie SiO2, BPSG, PSG, Passivierungsschichten wie SI3N4/SiOxNy und Barriereschichten.