- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Plasmaprozesse im CVD-Betrieb

2024-05-10

1. Kammerreinigung

Beim chemischen Gasphasenabscheidungsprozess (CVD) bilden sich Ablagerungen nicht nur auf der Oberfläche des Wafers, sondern auch auf Bauteilen innerhalb der Prozesskammer und deren Wänden. Die auf den Teilen abgelagerten Filme müssen regelmäßig entfernt werden, um stabile Prozessbedingungen aufrechtzuerhalten und eine Partikelkontamination der Wafer zu verhindern. Die meisten CVD-Kammern verwenden zur Reinigung chemische Reaktionsgase auf Fluorbasis.

In Siliziumoxid-CVD-Kammern werden bei der Plasmareinigung typischerweise Fluorkohlenstoffgase wie CF4, C2F6 und C3F8 eingesetzt, die sich im Plasma zersetzen und Fluorradikale freisetzen. Die chemischen Reaktionen werden wie folgt dargestellt:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Fluoratome gehören zu den reaktivsten Radikalen und reagieren schnell mit Siliziumoxid unter Bildung von gasförmigem SiF4, das leicht aus der Kammer evakuiert werden kann:

·F + SiO2 -> SiF4 + O2 + andere flüchtige Nebenprodukte

Wolfram-CVD-Kammern verwenden typischerweise SF6 und NF3 als Fluorquellen. Fluorradikale reagieren mit Wolfram und erzeugen flüchtiges Wolframhexafluorid (WF6), das über Vakuumpumpen aus der Kammer evakuiert werden kann. Die Reinigung der Plasmakammer kann automatisch beendet werden, indem die Emissionseigenschaften von Fluor im Plasma überwacht werden, wodurch eine übermäßige Reinigung der Kammer vermieden wird. Auf diese Aspekte wird noch näher eingegangen.

2. Lückenfüllung

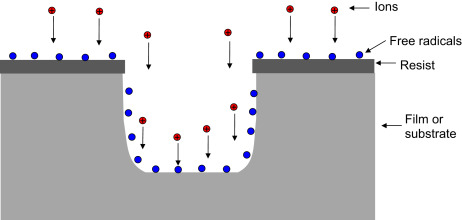

Wenn sich der Spalt zwischen den Metallleitungen bei einem Seitenverhältnis von 4:1 auf 0,25 µm verkleinert, haben die meisten CVD-Abscheidungstechniken Schwierigkeiten, die Lücken ohne Hohlräume zu füllen. High-Density Plasma CVD (HDP-CVD) ist in der Lage, solch enge Lücken zu füllen, ohne dass Hohlräume entstehen (siehe Abbildung unten). Nachfolgend wird der HDP-CVD-Prozess beschrieben.

3. Plasmaätzen

Im Vergleich zum Nassätzen bietet das Plasmaätzen Vorteile wie anisotrope Ätzprofile, automatische Endpunkterkennung und geringeren Chemikalienverbrauch sowie angemessen hohe Ätzraten, gute Selektivität und Gleichmäßigkeit.

4. Kontrolle von Ätzprofilen

Bevor das Plasmaätzen in der Halbleiterfertigung weit verbreitet war, verwendeten die meisten Waferfabriken nasschemisches Ätzen zur Musterübertragung. Allerdings handelt es sich beim Nassätzen um einen isotropen Prozess (Ätzen mit gleicher Geschwindigkeit in alle Richtungen). Wenn die Strukturgrößen unter 3 µm schrumpfen, führt das isotrope Ätzen zu einer Unterätzung, was die Anwendung des Nassätzens einschränkt.

Bei Plasmaprozessen bombardieren Ionen kontinuierlich die Waferoberfläche. Ob durch Gitterschädigungsmechanismen oder Seitenwandpassivierungsmechanismen, durch Plasmaätzen können anisotrope Ätzprofile erzielt werden. Durch die Reduzierung des Drucks während des Ätzprozesses kann die mittlere freie Weglänge der Ionen erhöht werden, wodurch Ionenkollisionen reduziert werden und das Profil besser kontrolliert werden kann.

5. Ätzrate und Selektivität

Der Ionenbeschuss im Plasma trägt dazu bei, die chemischen Bindungen von Oberflächenatomen aufzubrechen und sie den vom Plasma erzeugten Radikalen auszusetzen. Diese Kombination aus physikalischer und chemischer Behandlung erhöht die chemische Reaktionsgeschwindigkeit beim Ätzen erheblich. Die Ätzrate und Selektivität werden durch die Prozessanforderungen bestimmt. Da beim Ätzen sowohl der Ionenbeschuss als auch die Radikale eine entscheidende Rolle spielen und die HF-Leistung den Ionenbeschuss und die Radikale steuern kann, wird die HF-Leistung zu einem Schlüsselparameter für die Steuerung der Ätzrate. Eine Erhöhung der HF-Leistung kann die Ätzrate erheblich steigern, worauf noch näher eingegangen wird und sich auch auf die Selektivität auswirkt.

6. Endpunkterkennung

Ohne Plasma muss der Ätzendpunkt durch Zeit- oder Sichtprüfung durch den Bediener bestimmt werden. Bei Plasmaprozessen ändert sich die chemische Zusammensetzung des Plasmas aufgrund der Veränderung der Ätznebenprodukte, wenn die Ätzung durch das Oberflächenmaterial voranschreitet, um mit der Ätzung des darunter liegenden (Endpunkt-)Materials zu beginnen, was sich in einer Änderung der Emissionsfarbe bemerkbar macht. Durch die Überwachung der Änderung der Emissionsfarbe mit optischen Sensoren kann der Ätzendpunkt automatisch verarbeitet werden. In der IC-Produktion ist dies ein äußerst wertvolles Werkzeug.**