- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Warum sollten Sie sich für druckloses Sintern für die Herstellung von SiC-Keramik entscheiden?

2024-09-06

Keramik aus Siliziumkarbid (SiC)., bekannt für ihre hohe Härte, hohe Festigkeit, Hochtemperaturbeständigkeit und Korrosionsbeständigkeit, finden umfangreiche Anwendungen in der Luft- und Raumfahrt-, Petrochemie- und integrierten Schaltkreisindustrie. Angesichts der Tatsache, dass es sich bei den meisten SiC-Produkten um Produkte mit hoher Wertschöpfung handelt, ist das Marktpotenzial beträchtlich, was in verschiedenen Ländern große Aufmerksamkeit erregt und zu einem Schwerpunkt der materialwissenschaftlichen Forschung wird. Allerdings haben die extrem hohe Synthesetemperatur und die Schwierigkeit, eine dichte Sinterung von SiC-Keramiken zu erreichen, ihre Entwicklung eingeschränkt. Der Sinterprozess ist für SiC-Keramiken von entscheidender Bedeutung.

Wie vergleichen sich Sintermethoden: Reaktionssintern vs. druckloses Sintern?

SiC weist als Verbindung mit starken kovalenten Bindungen aufgrund seiner strukturellen Eigenschaften, die für hohe Härte, hohe Festigkeit, hohen Schmelzpunkt und Korrosionsbeständigkeit sorgen, geringe Diffusionsraten beim Sintern auf. Dies erfordert den Einsatz von Sinteradditiven und externem Druck, um eine Verdichtung zu erreichen. Derzeit haben sowohl das Reaktionssintern als auch das drucklose Sintern von SiC erhebliche Fortschritte in der Forschung und industriellen Anwendung gemacht.

Das Reaktionssinterverfahren fürSiC-Keramikist eine endkonturnahe Sintertechnik, die sich durch minimale Schrumpfung und Größenveränderungen während des Sinterns auszeichnet. Es bietet Vorteile wie niedrige Sintertemperaturen, dichte Produktstrukturen und niedrige Produktionskosten und eignet sich daher für die Herstellung großer, komplex geformter SiC-Keramikprodukte. Allerdings weist das Verfahren Nachteile auf, darunter eine komplexe anfängliche Vorbereitung des Grünkörpers und eine mögliche Kontamination durch Nebenprodukte. Darüber hinaus ist der Betriebstemperaturbereich von ReaktionsgesintertSiC-Keramikist durch den freien Si-Gehalt begrenzt; Oberhalb von 1400 °C nimmt die Festigkeit des Materials aufgrund des Schmelzens von freiem Si rapide ab.

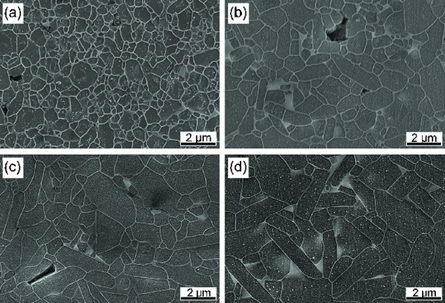

Typische Mikrostrukturen von SiC-Keramik, gesintert bei verschiedenen Temperaturen

Die drucklose Sintertechnologie für SiC ist gut etabliert. Zu den Vorteilen gehört die Möglichkeit, verschiedene Formverfahren zu verwenden, Einschränkungen bei Produktform und -größe zu überwinden und mit geeigneten Additiven eine hohe Festigkeit und Zähigkeit zu erreichen. Darüber hinaus ist das drucklose Sintern unkompliziert und eignet sich für die Massenproduktion von Keramikbauteilen in verschiedenen Formen. Aufgrund der höheren Kosten des verwendeten SiC-Pulvers ist es jedoch teurer als reaktionsgesintertes SiC.

Das drucklose Sintern umfasst hauptsächlich das Sintern in fester und flüssiger Phase. Im Vergleich zu drucklos gesintertem SiC in fester Phase weist reaktionsgesintertes SiC eine schlechte Hochtemperaturleistung auf, insbesondere was die Biegefestigkeit betrifftSiC-Keramiksinkt oberhalb von 1400 °C stark ab und sie weisen eine geringe Beständigkeit gegenüber starken Säuren und Basen auf. Umgekehrt erfolgt die drucklose FestphasensinterungSiC-Keramikweisen hervorragende mechanische Eigenschaften bei hohen Temperaturen und eine bessere Korrosionsbeständigkeit in starken Säuren und Basen auf.

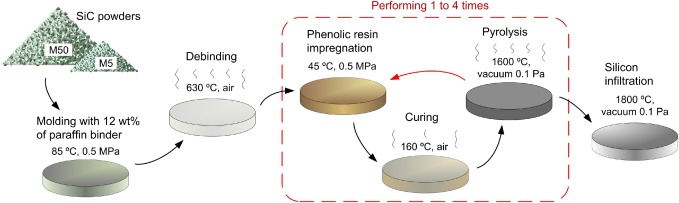

Technologie zur Herstellung von reaktionsgebundenem SiC

Was sind die Forschungsentwicklungen in der drucklosen Sintertechnologie?

Festphasensintern: Festphasensintern vonSiC-Keramikerfordert hohe Temperaturen, führt aber zu stabilen physikalischen und chemischen Eigenschaften, insbesondere zur Beibehaltung der Festigkeit bei hohen Temperaturen, und bietet einen einzigartigen Anwendungswert. Durch die Zugabe von Bor (B) und Kohlenstoff © zu SiC besetzt Bor die SiC-Korngrenzen und ersetzt teilweise Kohlenstoff in SiC, um eine feste Lösung zu bilden, während Kohlenstoff mit Oberflächen-SiO2 und Verunreinigungs-Si in SiC reagiert. Diese Reaktionen verringern die Korngrenzenenergie und erhöhen die Oberflächenenergie, wodurch die Triebkraft für das Sintern erhöht und die Verdichtung gefördert wird. Seit den 1990er Jahren wird die Verwendung von B und C als Additive für das drucklose Sintern von SiC in verschiedenen Industriebereichen in großem Umfang eingesetzt. Der Hauptvorteil ist das Fehlen einer zweiten Phase oder Glasphase an den Korngrenzen, was zu sauberen Korngrenzen und einer hervorragenden Hochtemperaturleistung führt, die bis zu 1600 °C stabil ist. Der Nachteil besteht darin, dass keine vollständige Verdichtung erreicht wird, es zu einigen geschlossenen Poren an den Kornecken kommt und hohe Temperaturen zum Kornwachstum führen können.

Flüssigphasensintern: Beim Flüssigphasensintern werden Sinterhilfsmittel typischerweise in kleinen Prozentsätzen zugesetzt, und die resultierende intergranulare Phase kann nach dem Sintern erhebliche Oxide zurückhalten. Folglich neigt flüssigphasengesintertes SiC dazu, entlang der Korngrenzen zu brechen, was eine hohe Festigkeit und Bruchzähigkeit bietet. Im Vergleich zum Festphasensintern wird durch die beim Sintern entstehende flüssige Phase die Sintertemperatur wirksam gesenkt. Das Al2O3-Y2O3-System war eines der frühesten und attraktivsten Systeme, die für die Flüssigphasensinterung von untersucht wurdenSiC-Keramik. Dieses System ermöglicht eine Verdichtung bei relativ niedrigen Temperaturen. Beispielsweise erleichtert das Einbetten von Proben in ein Pulverbett, das Al2O3, Y2O3 und MgO enthält, die Bildung einer flüssigen Phase durch Reaktionen zwischen MgO und Oberflächen-SiO2 auf SiC-Partikeln und fördert die Verdichtung durch Partikelumlagerung und Schmelzumfällung. Darüber hinaus führen Al2O3, Y2O3 und CaO, die als Additive für das drucklose Sintern von SiC verwendet werden, zur Bildung von Al5Y3O12-Phasen im Material; Mit zunehmendem CaO-Gehalt treten CaY2O4-Oxidphasen auf, die schnelle Penetrationspfade an den Korngrenzen bilden und die Sinterfähigkeit des Materials verbessern.

![]()

Wie verbessern Additive das drucklose Sintern von?SiC-Keramik?

Zusätze können die Verdichtung von drucklos gesinterten Bauteilen erhöhenSiC-Keramik, senken die Sintertemperatur, verändern die Mikrostruktur und verbessern die mechanischen Eigenschaften. Die Forschung zu Additivsystemen hat sich von Einkomponenten- zu Mehrkomponentensystemen entwickelt, wobei jede Komponente eine einzigartige Rolle bei der Verbesserung spieltSiC-KeramikLeistung. Allerdings hat die Einführung von Additiven auch Nachteile, wie z. B. Reaktionen zwischen Additiven und SiC, die gasförmige Nebenprodukte wie Al2O und CO erzeugen und die Materialporosität erhöhen. Die Reduzierung der Porosität und die Abschwächung der Gewichtsverlusteffekte von Additiven werden wichtige Forschungsbereiche für das zukünftige Flüssigphasensintern von seinSiC-Keramik.**

Wir bei Semicorex sind spezialisiert aufSiC-Keramikund andere Keramikmaterialien, die in der Halbleiterherstellung verwendet werden. Wenn Sie Fragen haben oder weitere Informationen benötigen, zögern Sie bitte nicht, mit uns Kontakt aufzunehmen.

Kontakttelefon: +86-13567891907

E-Mail: sales@semicorex.com