- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Verständnis der Ätzunterschiede zwischen Silizium- und Siliziumkarbid-Wafern

Bei Trockenätzverfahren, insbesondere dem reaktiven Ionenätzen (RIE), spielen die Eigenschaften des zu ätzenden Materials eine wichtige Rolle bei der Bestimmung der Ätzrate und der endgültigen Morphologie der geätzten Strukturen. Dies ist besonders wichtig beim Vergleich des Ätzverhaltens vonSiliziumwaferUndSiliziumkarbid (SiC)-Wafer. Obwohl es sich bei beiden um gängige Materialien in der Halbleiterherstellung handelt, führen ihre sehr unterschiedlichen physikalischen und chemischen Eigenschaften zu unterschiedlichen Ätzergebnissen.

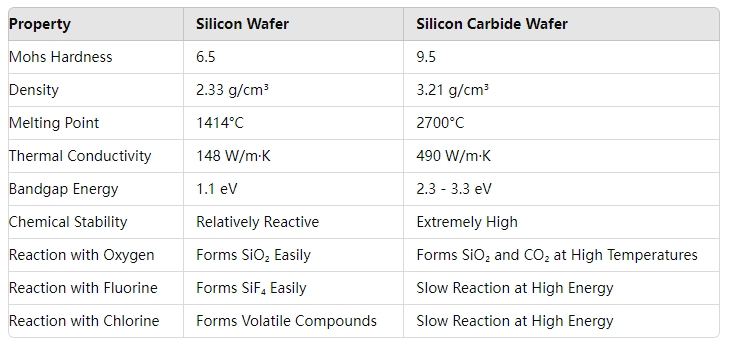

Vergleich der Materialeigenschaften:Siliziumvs.Siliziumkarbid

Aus der Tabelle geht klar hervor, dass SiC mit einer Mohs-Härte von 9,5 viel härter als Silizium ist und sich der von Diamant (Mohs-Härte 10) annähert. Darüber hinaus weist SiC eine weitaus größere chemische Inertheit auf, was bedeutet, dass für die Durchführung chemischer Reaktionen sehr spezifische Bedingungen erforderlich sind.

Ätzprozess:Siliziumvs.Siliziumkarbid

Das RIE-Ätzen beinhaltet sowohl physikalischen Beschuss als auch chemische Reaktionen. Bei Materialien wie Silizium, die weniger hart und chemisch reaktiver sind, funktioniert das Verfahren effizient. Die chemische Reaktivität von Silizium erleichtert das Ätzen, wenn es reaktiven Gasen wie Fluor oder Chlor ausgesetzt wird, und der physikalische Beschuss durch Ionen kann die schwächeren Bindungen im Siliziumgitter leicht zerstören.

Im Gegensatz dazu stellt SiC erhebliche Herausforderungen sowohl in Bezug auf die physikalischen als auch chemischen Aspekte des Ätzprozesses dar. Der physikalische Beschuss von SiC hat aufgrund seiner höheren Härte weniger Auswirkungen und die kovalenten Si-C-Bindungen haben viel höhere Bindungsenergien, was bedeutet, dass sie viel schwieriger zu brechen sind. Die hohe chemische Inertheit von SiC verschärft das Problem zusätzlich, da es nicht leicht mit typischen Ätzgasen reagiert. Obwohl ein SiC-Wafer dünner ist, tendiert er im Vergleich zu Siliziumwafern dazu, langsamer und ungleichmäßiger zu ätzen.

Warum ätzt Silizium schneller als SiC?

Beim Ätzen von Siliziumwafern führen die geringere Härte und die reaktivere Natur des Materials zu einem reibungsloseren und schnelleren Prozess, selbst bei dickeren Wafern wie 675 µm Silizium. Beim Ätzen dünnerer SiC-Wafer (350 µm) wird der Ätzprozess jedoch aufgrund der Härte des Materials und der Schwierigkeit, die Si-C-Bindungen aufzubrechen, schwieriger.

Darüber hinaus kann das langsamere Ätzen von SiC auf seine höhere Wärmeleitfähigkeit zurückgeführt werden. SiC leitet Wärme schnell ab und reduziert so die lokale Energie, die andernfalls zum Antrieb der Ätzreaktionen beitragen würde. Dies ist besonders problematisch für Prozesse, die auf thermischen Effekten beruhen, um das Aufbrechen chemischer Bindungen zu unterstützen.

Ätzrate von SiC

Die Ätzrate von SiC ist im Vergleich zu Silizium deutlich langsamer. Unter optimalen Bedingungen können die SiC-Ätzraten etwa 700 nm pro Minute erreichen, eine Erhöhung dieser Rate ist jedoch aufgrund der Härte und chemischen Stabilität des Materials eine Herausforderung. Jeder Versuch, die Ätzgeschwindigkeit zu erhöhen, muss die Intensität des physikalischen Beschusses und die Zusammensetzung des reaktiven Gases sorgfältig abwägen, ohne die Gleichmäßigkeit des Ätzvorgangs oder die Oberflächenqualität zu beeinträchtigen.

Verwendung von SiO₂ als Maskenschicht für die SiC-Ätzung

Eine wirksame Lösung für die Herausforderungen, die das Ätzen von SiC mit sich bringt, ist die Verwendung einer robusten Maskenschicht, beispielsweise einer dickeren Schicht aus SiO₂. SiO₂ ist widerstandsfähiger gegenüber der reaktiven Ionenätzumgebung, schützt das darunter liegende SiC vor unerwünschtem Ätzen und gewährleistet eine bessere Kontrolle über die geätzten Strukturen.

Die Wahl einer dickeren SiO₂-Maskenschicht bietet ausreichenden Schutz sowohl gegen den physikalischen Beschuss als auch die begrenzte chemische Reaktivität von SiC und führt zu gleichmäßigeren und präziseren Ätzergebnissen.

Zusammenfassend lässt sich sagen, dass das Ätzen von SiC-Wafern im Vergleich zu Silizium speziellere Ansätze erfordert, wenn man die extreme Härte, die hohe Bindungsenergie und die chemische Inertheit des Materials berücksichtigt. Die Verwendung geeigneter Maskenschichten wie SiO₂ und die Optimierung des RIE-Prozesses können dabei helfen, einige dieser Schwierigkeiten im Ätzprozess zu überwinden.

Semicorex bietet hochwertige Komponenten wie z.BÄtzring, Duschkopfusw. zum Ätzen oder zur Ionenimplantation. Wenn Sie Fragen haben oder weitere Informationen benötigen, zögern Sie bitte nicht, mit uns Kontakt aufzunehmen.

Kontaktieren Sie uns unter der Telefonnummer +86-13567891907

E-Mail: sales@semicorex.com