- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Forschungsfortschritt von TaC-Beschichtungen auf kohlenstoffbasierten Materialoberflächen

2024-08-22

Forschungshintergrund

Kohlenstoffbasierte Materialien wie Graphit, Kohlenstofffasern und Kohlenstoff/Kohlenstoff (C/C)-Verbundwerkstoffe sind für ihre hohe spezifische Festigkeit, ihren hohen spezifischen Modul und ihre hervorragenden thermischen Eigenschaften bekannt und eignen sich daher für eine Vielzahl von Hochtemperaturanwendungen . Diese Materialien werden häufig in der Luft- und Raumfahrt, der Chemietechnik und der Energiespeicherung eingesetzt. Ihre Anfälligkeit für Oxidation und Korrosion in Umgebungen mit hohen Temperaturen sowie die geringe Kratzfestigkeit schränken jedoch ihre weitere Anwendung ein.

Mit dem technologischen Fortschritt sind bestehende kohlenstoffbasierte Materialien zunehmend nicht mehr in der Lage, die strengen Anforderungen extremer Umgebungen zu erfüllen, insbesondere hinsichtlich Oxidations- und Korrosionsbeständigkeit. Daher ist die Verbesserung der Leistung dieser Materialien zu einer wichtigen Forschungsrichtung geworden.

Tantalcarbid (TaC) ist ein Material mit einem extrem hohen Schmelzpunkt (3880 °C), ausgezeichneter mechanischer Stabilität bei hohen Temperaturen und Korrosionsbeständigkeit. Es weist außerdem eine gute chemische Kompatibilität mit kohlenstoffbasierten Materialien auf.TaC-Beschichtungenkönnen die Oxidationsbeständigkeit und die mechanischen Eigenschaften von kohlenstoffbasierten Materialien erheblich verbessern und so deren Anwendbarkeit in extremen Umgebungen erweitern.

Forschungsfortschritt von TaC-Beschichtungen auf kohlenstoffbasierten Materialoberflächen

1. Graphitsubstrate

Vorteile von Graphit:

Graphit wird aufgrund seiner hohen Temperaturtoleranz (Schmelzpunkt um 3850 °C), seiner hohen Wärmeleitfähigkeit und seiner hervorragenden Temperaturwechselbeständigkeit häufig in der Hochtemperaturmetallurgie, bei Energiebatterien und in der Halbleiterfertigung eingesetzt. Allerdings ist Graphit bei hohen Temperaturen anfällig für Oxidation und Korrosion durch geschmolzene Metalle.

Rolle vonTaC-Beschichtungen:

TaC-Beschichtungen können die Oxidationsbeständigkeit, Korrosionsbeständigkeit und mechanischen Eigenschaften von Graphit erheblich verbessern und dadurch sein Potenzial für Anwendungen in extremen Umgebungen erhöhen.

Beschichtungsmethoden und -effekte:

(1) Plasmaspritzen:

Forschung: Trignan et al. Durch Plasmaspritzen wurde eine Schichtdicke von 150 µm aufgetragenTaC-Beschichtungauf der Oberfläche von Graphit, was seine Hochtemperaturtoleranz deutlich verbessert. Obwohl die Beschichtung nach dem Sprühen TaC0,85 und Ta2C enthielt, blieb sie nach der Hochtemperaturbehandlung bei 2000 °C intakt und riss nicht.

(2) Chemische Gasphasenabscheidung (CVD):

Forschung: Lv et al. verwendeten das TaCl5-Ar-C3H6-System zur Herstellung einer mehrphasigen C-TaC-Beschichtung auf Graphitoberflächen mithilfe der CVD-Methode. Ihre Studie ergab, dass mit zunehmendem Kohlenstoffgehalt in der Beschichtung der Reibungskoeffizient abnahm, was auf eine hervorragende Verschleißfestigkeit hinweist.

(3) Slurry-Sinterverfahren:

Forschung: Shen et al. stellten eine Aufschlämmung aus TaCl5 und Acetylaceton her, die sie auf Graphitoberflächen auftrugen und dann einer Hochtemperatursinterung unterzogen. Das ErgebnisTaC-BeschichtungDie Partikel waren etwa 1 µm groß und zeigten nach der Behandlung bei 2000 °C eine gute chemische Stabilität und Hochtemperaturstabilität.

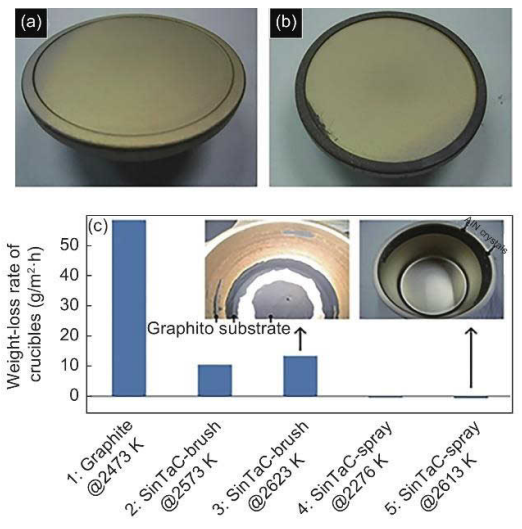

Abbildung 1

Abbildung 1a zeigt den mit der CVD-Methode hergestellten TaC-Tiegel, während die Abbildungen 1b und 1c den Zustand des Tiegels unter MOCVD-GaN-Epitaxiewachstum bzw. AlN-Sublimationswachstumsbedingungen veranschaulichen. Diese Bilder zeigen, dass dieTaC-Beschichtungweist nicht nur eine hervorragende Ablationsbeständigkeit bei extremen Temperaturen auf, sondern behält auch unter Hochtemperaturbedingungen eine hohe strukturelle Stabilität bei.

2. Kohlefasersubstrat

Eigenschaften von Kohlefaser:

Kohlenstofffasern zeichnen sich durch eine hohe spezifische Festigkeit und einen hohen spezifischen Modul sowie eine hervorragende elektrische Leitfähigkeit, Wärmeleitfähigkeit, Säure- und Alkali-Korrosionsbeständigkeit und Hochtemperaturstabilität aus. Kohlenstofffasern neigen jedoch dazu, diese überlegenen Eigenschaften in oxidativen Umgebungen mit hohen Temperaturen zu verlieren.

Rolle vonTaC-Beschichtung:

Einzahlung aTaC-Beschichtungauf der Oberfläche von Kohlenstofffasern erhöht deren Oxidationsbeständigkeit und Strahlungsbeständigkeit erheblich und verbessert dadurch ihre Anwendbarkeit in Umgebungen mit extrem hohen Temperaturen.

Beschichtungsmethoden und -effekte:

(1) Chemische Dampfinfiltration (CVI):

Forschung: Chen et al. hinterlegt aTaC-Beschichtungauf Kohlefaser mit der CVI-Methode. Die Studie ergab, dass die TaC-Beschichtung bei Abscheidungstemperaturen von 950–1000 °C eine dichte Struktur und eine ausgezeichnete Oxidationsbeständigkeit bei hohen Temperaturen aufwies.

(2) In-situ-Reaktionsmethode:

Forschung: Liu et al. TaC/PyC-Gewebe auf Baumwollfasern mithilfe der In-situ-Reaktionsmethode hergestellt. Diese Stoffe zeigten eine extrem hohe elektromagnetische Abschirmwirkung (75,0 dB), die den herkömmlichen PyC-Stoffen (24,4 dB) deutlich überlegen war.

(3) Methode mit geschmolzenem Salz:

Forschung: Dong et al. vorbereitet aTaC-Beschichtungauf der Oberfläche von Kohlenstofffasern mithilfe der Salzschmelze-Methode. Die Ergebnisse zeigten, dass diese Beschichtung die Oxidationsbeständigkeit von Kohlenstofffasern deutlich verbesserte.

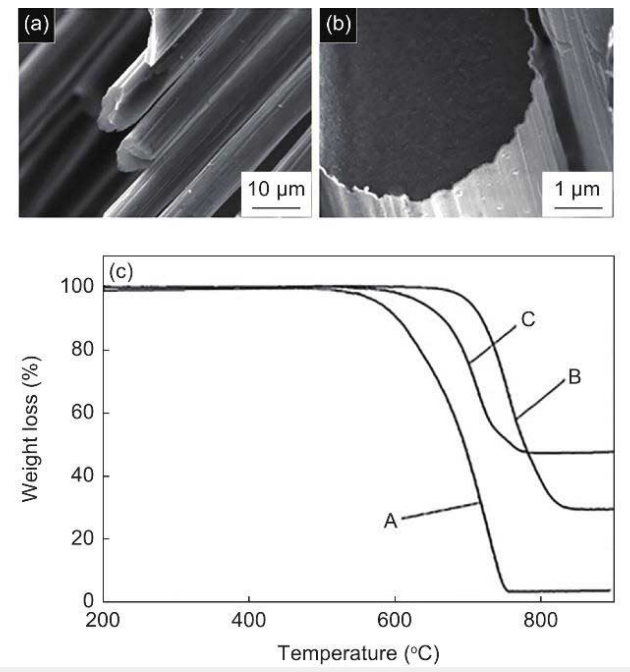

Abbildung 2

Abbildung 2: Abbildung 2 zeigt REM-Bilder von ursprünglichen Kohlenstofffasern und TaC-beschichteten Kohlenstofffasern, die unter verschiedenen Bedingungen hergestellt wurden, zusammen mit Kurven der thermogravimetrischen Analyse (TGA) unter verschiedenen Beschichtungsbedingungen.

Abbildung 2a: Zeigt die Morphologie der ursprünglichen Kohlenstofffasern.

Abbildung 2b: Zeigt die Oberflächenmorphologie von TaC-beschichteten Kohlenstofffasern, die bei 1000 °C hergestellt wurden, wobei die Beschichtung dicht und gleichmäßig verteilt ist.

Abbildung 2c: TGA-Kurven zeigen, dass dieTaC-BeschichtungVerbessert die Oxidationsbeständigkeit von Kohlenstofffasern erheblich, wobei die bei 1100 °C hergestellte Beschichtung eine überlegene Oxidationsbeständigkeit aufweist.

3. C/C-Verbundmatrix

Eigenschaften von C/C-Verbundwerkstoffen:

C/C-Verbundwerkstoffe sind kohlenstofffaserverstärkte Kohlenstoffmatrix-Verbundwerkstoffe, die für ihren hohen spezifischen Modul und ihre hohe spezifische Festigkeit, gute Thermoschockstabilität und ausgezeichnete Hochtemperaturkorrosionsbeständigkeit bekannt sind. Sie werden hauptsächlich in den Bereichen Luft- und Raumfahrt, Automobil und industrielle Produktion eingesetzt. Allerdings neigen C/C-Verbundwerkstoffe in Hochtemperaturumgebungen zur Oxidation und weisen eine geringe Plastizität auf, was ihre Anwendung bei höheren Temperaturen einschränkt.

Rolle vonTaC-Beschichtung:

Vorbereiten einesTaC-Beschichtungauf der Oberfläche von C/C-Verbundwerkstoffen können deren Ablationsbeständigkeit, Thermoschockstabilität und mechanischen Eigenschaften erheblich verbessern und so ihre potenziellen Anwendungen unter extremen Bedingungen erweitern.

Beschichtungsmethoden und -effekte:

(1) Plasmaspritzverfahren:

Forschung: Feng et al. stellten HfC-TaC-Verbundbeschichtungen auf C/C-Verbundwerkstoffen mithilfe der Methode des Überschall-Atmosphärischen Plasmaspritzens (SAPS) her. Diese Beschichtungen zeigten eine hervorragende Ablationsbeständigkeit bei einer Flammenwärmeflussdichte von 2,38 MW/m², mit einer Massenablationsrate von nur 0,35 mg/s und einer linearen Ablationsrate von 1,05 µm/s, was auf eine hervorragende Stabilität bei hohen Temperaturen hinweist.

(2) Sol-Gel-Methode:

Forschung: He et al. vorbereitetTaC-Beschichtungenauf C/C-Kompositen im Sol-Gel-Verfahren und sinterte diese bei unterschiedlichen Temperaturen. Die Studie ergab, dass die Beschichtung nach dem Sintern bei 1600 °C die beste Ablationsbeständigkeit aufwies und eine kontinuierliche und dichte Schichtstruktur aufwies.

(3) Chemische Gasphasenabscheidung (CVD):

Forschung: Ren et al. haben Hf(Ta)C-Beschichtungen auf C/C-Verbundwerkstoffen unter Verwendung des HfCl4-TaCl5-CH4-H2-Ar-Systems durch das CVD-Verfahren abgeschieden. Die Experimente zeigten, dass die Beschichtung eine starke Haftung am Substrat aufwies und nach 120 Sekunden Flammenablation betrug die Massenablationsrate nur 0,97 mg/s bei einer linearen Ablationsrate von 1,32 µm/s, was eine hervorragende Ablationsbeständigkeit zeigt.

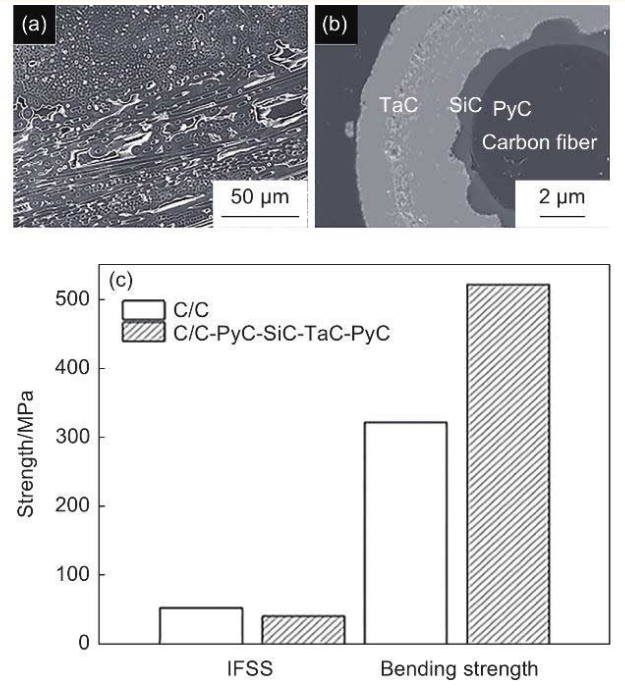

Abbildung 3

Abbildung 3 zeigt die Bruchmorphologie von C/C-Verbundwerkstoffen mit mehrschichtigen PyC/SiC/TaC/PyC-Beschichtungen.

Abbildung 3a: Zeigt die gesamte Bruchmorphologie der Beschichtung, wobei die Zwischenschichtstruktur der Beschichtungen beobachtet werden kann.

Abbildung 3b: Ist ein vergrößertes Bild der Beschichtung, das die Grenzflächenbedingungen zwischen den Schichten zeigt.

Abbildung 3c: Vergleicht die Grenzflächenscherfestigkeit und Biegefestigkeit zweier verschiedener Materialien und zeigt, dass die mehrschichtige Beschichtungsstruktur die mechanischen Eigenschaften der C/C-Verbundwerkstoffe erheblich verbessert.

4. TaC-Beschichtungen auf kohlenstoffbasierten Materialien, hergestellt durch CVD

Mit der CVD-Methode können hochreine, dichte und gleichmäßige Ergebnisse erzielt werdenTaC-Beschichtungenbei relativ niedrigen Temperaturen, wodurch Defekte und Risse vermieden werden, die bei anderen Hochtemperatur-Vorbereitungsmethoden häufig auftreten.

Einfluss von CVD-Parametern:

(1) Gasdurchflussrate:

Durch die Anpassung der Gasflussrate während des CVD-Prozesses können die Oberflächenmorphologie und die chemische Zusammensetzung der Beschichtung effektiv gesteuert werden. Zhang et al. untersuchten die Auswirkung der Ar-Gasdurchflussrate aufTaC-BeschichtungWachstum und fanden heraus, dass eine Erhöhung der Ar-Flussrate das Kornwachstum verlangsamt, was zu kleineren und gleichmäßigeren Körnern führt.

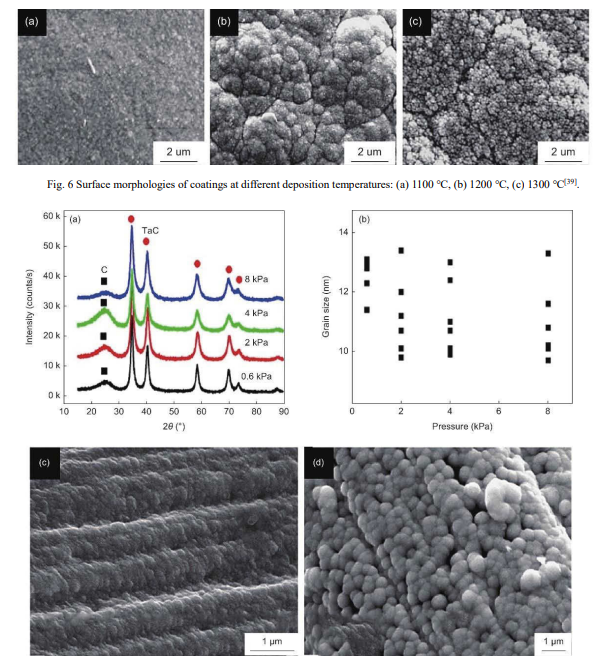

(2) Abscheidungstemperatur:

Die Abscheidungstemperatur beeinflusst maßgeblich die Oberflächenmorphologie und die chemische Zusammensetzung der Beschichtung. Im Allgemeinen beschleunigen höhere Abscheidungstemperaturen die Abscheidungsgeschwindigkeit, können aber auch die innere Spannung erhöhen, was zur Bildung von Rissen führt. Chen et al. habe das gefundenTaC-BeschichtungenDie bei 800 °C hergestellten Beschichtungen enthielten eine geringe Menge an freiem Kohlenstoff, wohingegen bei 1000 °C die Beschichtungen hauptsächlich aus TaC-Kristallen bestanden.

(3) Abscheidungsdruck:

Der Abscheidungsdruck beeinflusst vor allem die Korngröße und die Abscheidungsgeschwindigkeit der Beschichtung. Studien zeigen, dass sich mit steigendem Abscheidedruck die Abscheiderate deutlich verbessert und die Korngröße zunimmt, obwohl die Kristallstruktur der Beschichtung weitgehend unverändert bleibt.

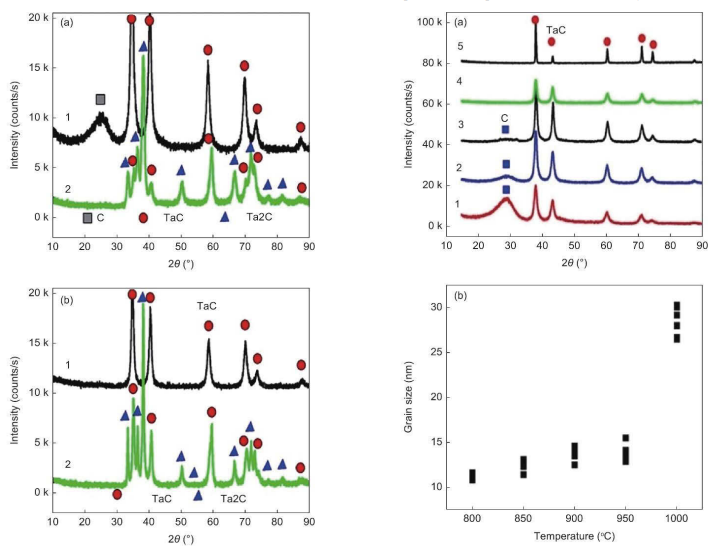

Abbildung 4

Abbildung 5

Die Abbildungen 4 und 5 veranschaulichen die Auswirkungen der H2-Flussrate und der Abscheidungstemperatur auf die Zusammensetzung und Korngröße der Beschichtungen.

Abbildung 4: Zeigt die Auswirkung unterschiedlicher H2-Flussraten auf die Zusammensetzung vonTaC-Beschichtungenbei 850°C und 950°C. Bei einer H2-Flussrate von 100 ml/min besteht die Beschichtung hauptsächlich aus TaC mit einer kleinen Menge Ta2C. Bei höheren Temperaturen führt die Zugabe von H2 zu kleineren und gleichmäßigeren Partikeln.

Abbildung 5: Zeigt die Veränderungen der Oberflächenmorphologie und Korngröße vonTaC-Beschichtungenbei unterschiedlichen Abscheidungstemperaturen. Mit zunehmender Temperatur nimmt die Korngröße allmählich zu und geht von kugelförmigen zu polyedrischen Körnern über.

Entwicklungstrends

Aktuelle Herausforderungen:

ObwohlTaC-BeschichtungenObwohl sie die Leistung kohlenstoffbasierter Materialien erheblich verbessern, kann der große Unterschied in den Wärmeausdehnungskoeffizienten zwischen TaC und dem Kohlenstoffsubstrat bei hohen Temperaturen zu Rissen und Abplatzungen führen. Zusätzlich eine SingleTaC-BeschichtungUnter bestimmten extremen Bedingungen können die Anwendungsanforderungen möglicherweise immer noch nicht erfüllt werden.

Lösungen:

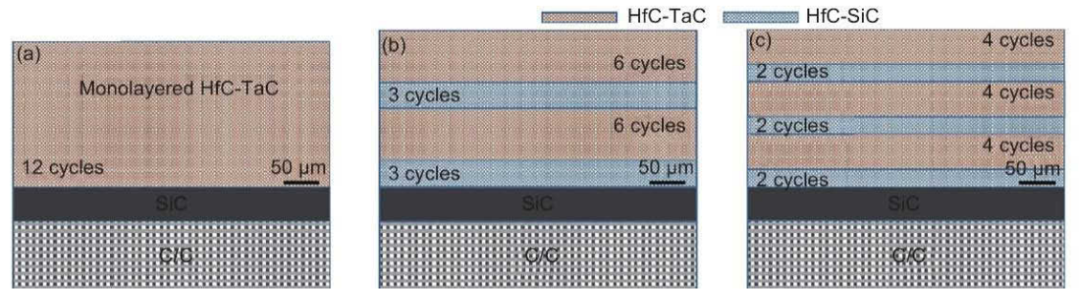

(1) Verbundbeschichtungssysteme:

Um Risse in einer einzelnen Beschichtung abzudichten, können mehrschichtige Verbundbeschichtungssysteme eingesetzt werden. Feng et al. stellten mithilfe der SAPS-Methode alternierende HfC-TaC/HfC-SiC-Beschichtungen auf C/C-Verbundwerkstoffen her, die bei hohen Temperaturen eine überlegene Ablationsbeständigkeit zeigten.

(2) Festlösungsverstärkende Beschichtungssysteme:

HfC, ZrC und TaC haben die gleiche kubisch-flächenzentrierte Kristallstruktur und können miteinander feste Lösungen bilden, um die Ablationsbeständigkeit zu erhöhen. Wang et al. stellten mithilfe der CVD-Methode Hf(Ta)C-Beschichtungen her, die unter Hochtemperaturbedingungen eine hervorragende Ablationsbeständigkeit aufwiesen.

(3) Gradientenbeschichtungssysteme:

Gradientenbeschichtungen verbessern die Gesamtleistung, indem sie eine kontinuierliche Gradientenverteilung der Beschichtungszusammensetzung bereitstellen, wodurch innere Spannungen und Unstimmigkeiten bei den Wärmeausdehnungskoeffizienten reduziert werden. Li et al. stellten TaC/SiC-Gradientenbeschichtungen her, die bei Flammenablationstests bei 2300 °C eine hervorragende Thermoschockbeständigkeit zeigten, ohne dass Risse oder Abplatzungen beobachtet wurden.

Abbildung 6

Abbildung 6 veranschaulicht die Ablationsbeständigkeit von Verbundbeschichtungen mit unterschiedlichen Strukturen. Abbildung 6b zeigt, dass alternierende Beschichtungsstrukturen Risse bei hohen Temperaturen reduzieren und eine optimale Ablationsbeständigkeit aufweisen. Im Gegensatz dazu zeigt Abbildung 6c, dass mehrschichtige Beschichtungen aufgrund des Vorhandenseins mehrerer Grenzflächen bei hohen Temperaturen zum Abplatzen neigen.

Fazit und Ausblick

Dieser Artikel fasst den Forschungsfortschritt systematisch zusammenTaC-Beschichtungenzu Graphit, Kohlefaser und C/C-Verbundwerkstoffen diskutiert den Einfluss von CVD-Parametern aufTaC-BeschichtungPerformance und analysiert aktuelle Probleme.

Um die Anwendungsanforderungen von kohlenstoffbasierten Materialien unter extremen Bedingungen zu erfüllen, sind weitere Verbesserungen der Ablationsbeständigkeit, Oxidationsbeständigkeit und mechanischen Hochtemperaturstabilität von TaC-Beschichtungen erforderlich. Darüber hinaus sollte sich die zukünftige Forschung mit den Schlüsselthemen bei der Herstellung von CVD-TaC-Beschichtungen befassen und Fortschritte bei der kommerziellen Anwendung von fördernTaC-Beschichtungen.**

Wir bei Semicorex sind auf SiC/TaC-beschichtete Graphitprodukteund CVD-SiC-Technologie zur Anwendung in der Halbleiterfertigung. Wenn Sie Fragen haben oder weitere Informationen benötigen, zögern Sie bitte nicht, mit uns Kontakt aufzunehmen.

Kontakttelefon: +86-13567891907

E-Mail: sales@semicorex.com