- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Heteroepitaxie von 3C-SiC: Ein Überblick

1. Historische Entwicklung von 3C-SiC

Die Entwicklung von 3C-SiC, einem bedeutenden Polytyp von Siliziumkarbid, spiegelt den kontinuierlichen Fortschritt der Halbleitermaterialwissenschaft wider. In den 1980er Jahren haben Nishino et al. erzielten erstmals einen 4 μm dicken 3C-SiC-Film auf einem Siliziumsubstrat durch chemische Gasphasenabscheidung (CVD)[1] und legten damit den Grundstein für die 3C-SiC-Dünnschichttechnologie.

Die 1990er Jahre markierten ein goldenes Zeitalter für die SiC-Forschung. Die Einführung von 6H-SiC- und 4H-SiC-Chips durch Cree Research Inc. im Jahr 1991 bzw. 1994 trieb die Kommerzialisierung von SiC-Halbleiterbauelementen voran. Dieser technologische Fortschritt legte den Grundstein für die spätere Forschung und Anwendung von 3C-SiC.

Zu Beginn des 21. Jahrhunderts erlebten SiC-Folien auf Siliziumbasis auch in China erhebliche Fortschritte. Ye Zhizhen et al. stellten 2002 SiC-Filme auf Siliziumsubstraten mittels CVD bei niedrigen Temperaturen her[2], während An Xia et al. erzielten 2001 ähnliche Ergebnisse mit Magnetronsputtern bei Raumtemperatur[3].

Allerdings führte die große Gitterfehlanpassung zwischen Si und SiC (ca. 20 %) zu einer hohen Defektdichte in der 3C-SiC-Epitaxieschicht, insbesondere zu Doppelpositionierungsgrenzen (DPBs). Um dies zu mildern, entschieden sich die Forscher für Substrate wie 6H-SiC, 15R-SiC oder 4H-SiC mit einer (0001)-Orientierung für das Wachstum von 3C-SiC-Epitaxieschichten, wodurch die Defektdichte verringert wurde. Im Jahr 2012 haben beispielsweise Seki, Kazuaki et al. schlugen eine Technik zur Kontrolle des kinetischen Polymorphismus vor, die durch Kontrolle der Übersättigung ein selektives Wachstum von 3C-SiC und 6H-SiC auf 6H-SiC(0001)-Keimen ermöglicht[4–5]. Im Jahr 2023 haben Xun Li et al. erzielten erfolgreich glatte 3C-SiC-Epitaxieschichten ohne DPBs auf 4H-SiC-Substraten unter Verwendung eines optimierten CVD-Wachstums mit einer Rate von 14 μm/h[6].

2. Kristallstruktur und Anwendungen von 3C-SiC

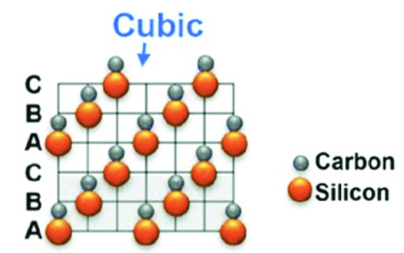

Unter den zahlreichen SiC-Polytypen ist 3C-SiC, auch bekannt als β-SiC, der einzige kubische Polytyp. In dieser Kristallstruktur liegen Si- und C-Atome im Verhältnis eins zu eins vor und bilden eine tetraedrische Elementarzelle mit starken kovalenten Bindungen. Die Struktur ist durch Si-C-Doppelschichten gekennzeichnet, die in einer ABC-ABC-…-Sequenz angeordnet sind, wobei jede Elementarzelle drei solcher Doppelschichten enthält, die mit der C3-Notation gekennzeichnet sind. Abbildung 1 zeigt die Kristallstruktur von 3C-SiC.

Abbildung 1. Kristallstruktur von 3C-SiC

Derzeit ist Silizium (Si) das am häufigsten verwendete Halbleitermaterial für Leistungsgeräte. Seine inhärenten Einschränkungen schränken jedoch seine Leistung ein. Im Vergleich zu 4H-SiC und 6H-SiC besitzt 3C-SiC die höchste theoretische Elektronenmobilität bei Raumtemperatur (1000 cm2·V-1·s-1), was es für MOSFET-Anwendungen vorteilhafter macht. Darüber hinaus machen seine hohe Durchbruchspannung, hervorragende Wärmeleitfähigkeit, hohe Härte, große Bandlücke, Hochtemperaturbeständigkeit und Strahlungsbeständigkeit 3C-SiC äußerst vielversprechend für Anwendungen in der Elektronik, Optoelektronik, Sensorik und extremen Umgebungen:

Hochleistungs-, Hochfrequenz- und Hochtemperaturanwendungen: Die hohe Durchbruchspannung und die hohe Elektronenmobilität von 3C-SiC machen es ideal für die Herstellung von Leistungsgeräten wie MOSFETs, insbesondere in anspruchsvollen Umgebungen[7].

Nanoelektronik und mikroelektromechanische Systeme (MEMS): Seine Kompatibilität mit der Siliziumtechnologie ermöglicht die Herstellung nanoskaliger Strukturen und ermöglicht Anwendungen in der Nanoelektronik und MEMS-Geräten[8].

Optoelektronik:Als Halbleitermaterial mit großer Bandlücke eignet sich 3C-SiC für blaue Leuchtdioden (LEDs). Seine hohe Lichtausbeute und einfache Dotierung machen es attraktiv für Anwendungen in den Bereichen Beleuchtung, Anzeigetechnologien und Laser[9].

Sensoren:3C-SiC wird in positionsempfindlichen Detektoren eingesetzt, insbesondere in positionsempfindlichen Laserpunktdetektoren, die auf dem lateralen photovoltaischen Effekt basieren. Diese Detektoren weisen eine hohe Empfindlichkeit unter Bedingungen ohne Vorspannung auf und eignen sich daher für Präzisionspositionierungsanwendungen[10].

3. Vorbereitungsmethoden für die 3C-SiC-Heteroepitaxie

Zu den gängigen Methoden für die 3C-SiC-Heteroepitaxie gehören chemische Gasphasenabscheidung (CVD), Sublimationsepitaxie (SE), Flüssigphasenepitaxie (LPE), Molekularstrahlepitaxie (MBE) und Magnetronsputtern. CVD ist das bevorzugte Verfahren für die 3C-SiC-Epitaxie, da es hinsichtlich Temperatur, Gasfluss, Kammerdruck und Reaktionszeit kontrollierbar und anpassbar ist und eine Optimierung der Qualität der Epitaxieschicht ermöglicht.

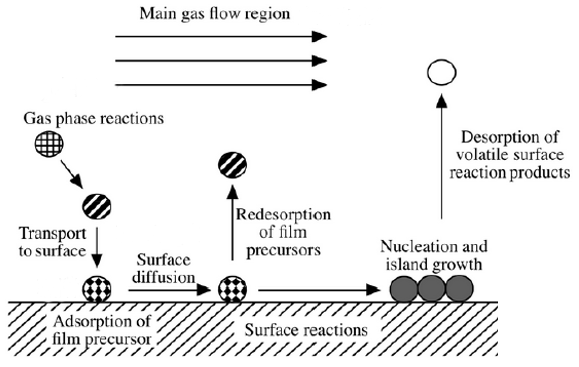

Chemische Gasphasenabscheidung (CVD):Gasförmige Verbindungen, die Si und C enthalten, werden in eine Reaktionskammer eingeleitet und auf hohe Temperaturen erhitzt, was zu ihrer Zersetzung führt. Die Si- und C-Atome lagern sich dann auf einem Substrat ab, typischerweise Si, 6H-SiC, 15R-SiC oder 4H-SiC [11]. Diese Reaktion findet typischerweise zwischen 1300 und 1500 °C statt. Übliche Si-Quellen sind SiH4, TCS und MTS, während C-Quellen hauptsächlich C2H4 und C3H8 sind, mit H2 als Trägergas. Abbildung 2 zeigt ein Schema des CVD-Prozesses[12].

Abbildung 2. Schematische Darstellung des CVD-Prozesses

Sublimationsepitaxie (SE):Bei dieser Methode wird ein 6H-SiC- oder 4H-SiC-Substrat oben in einen Tiegel gelegt, während sich unten hochreines SiC-Pulver als Ausgangsmaterial befindet. Der Tiegel wird mittels Hochfrequenzinduktion auf 1900–2100 °C erhitzt, wodurch die Substrattemperatur niedriger als die Quellentemperatur gehalten wird, um einen axialen Temperaturgradienten zu erzeugen. Dadurch kann sublimiertes SiC auf dem Substrat kondensieren und kristallisieren, wodurch die 3C-SiC-Heteroepitaxie entsteht.

Molekularstrahlepitaxie (MBE):Diese fortschrittliche Dünnschicht-Wachstumstechnik eignet sich für das Wachstum epitaktischer 3C-SiC-Schichten auf 4H-SiC- oder 6H-SiC-Substraten. Im Ultrahochvakuum ermöglicht die präzise Steuerung der Ausgangsgase die Bildung gerichteter Atom- oder Molekularstrahlen der Bestandteile. Diese Strahlen werden für das epitaktische Wachstum auf die erhitzte Substratoberfläche gerichtet.

4. Fazit und Ausblick

Aufgrund kontinuierlicher technologischer Fortschritte und eingehender mechanistischer Studien wird die 3C-SiC-Heteroepitaxie eine immer wichtigere Rolle in der Halbleiterindustrie spielen und die Entwicklung energieeffizienter elektronischer Geräte vorantreiben. Die Erforschung neuer Wachstumstechniken, wie etwa die Einführung von HCl-Atmosphären zur Steigerung der Wachstumsraten bei gleichzeitiger Beibehaltung niedriger Defektdichten, ist ein vielversprechender Weg für die zukünftige Forschung. Weitere Untersuchungen zu Defektbildungsmechanismen und die Entwicklung fortschrittlicher Charakterisierungstechniken werden eine präzise Defektkontrolle und optimierte Materialeigenschaften ermöglichen. Das schnelle Wachstum hochwertiger, dicker 3C-SiC-Filme ist entscheidend für die Erfüllung der Anforderungen von Hochspannungsgeräten und erfordert weitere Forschung, um das Gleichgewicht zwischen Wachstumsrate und Materialgleichmäßigkeit zu klären. Durch die Nutzung der Anwendungen von 3C-SiC in Heterostrukturen wie SiC/GaN kann sein Potenzial in neuartigen Geräten wie Leistungselektronik, optoelektronischer Integration und Quanteninformationsverarbeitung vollständig erforscht werden.

Referenzen:

[1] Nishino S., Hazuki Y., Matsunami H. et al. Chemische Gasphasenabscheidung einkristalliner β-SiC-Filme auf Siliziumsubstrat mit gesputterter SiC-Zwischenschicht[J].Journal of The Electrochemical Society, 1980, 127(12):2674-2680.

[2] Ye Zhizhen, Wang Yadong, Huang Jingyun, et al. Forschung zum Niedertemperaturwachstum von Siliziumkarbid-Dünnschichten [J]. .

[3] An Xia, Zhuang Huizhao, Li Huaixiang, et al. Herstellung von Nano-SiC-Dünnfilmen durch Magnetronsputtern auf (111) Si-Substrat [Journal of Shandong Normal University: Natural Science Edition, 2001: 382-384]. ..

[4] Seki K, Alexander, Kozawa S, et al. Polytypenselektives Wachstum von SiC durch Übersättigungskontrolle beim Lösungswachstum[J]. Journal of Crystal Growth, 2012, 360:176-180.

[5] Chen Yao, Zhao Fuqiang, Zhu Bingxian, He Shuai Überblick über die Entwicklung von Siliziumkarbid-Stromversorgungsgeräten im In- und Ausland [J], 2020: 49-54.

[6] Li X, Wang G. CVD-Wachstum von 3C-SiC-Schichten auf 4H-SiC-Substraten mit verbesserter Morphologie.

[7] Hou Kaiwen. Forschung zu Si-strukturiertem Substrat und seiner Anwendung beim 3C-SiC-Wachstum [D].

[8]Lars, Hiller, Thomas, et al. Wasserstoffeffekte beim ECR-Ätzen von 3C-SiC(100)-Mesa-Strukturen[J].Materials Science Forum, 2014.

[9] Xu Qingfang. Herstellung von 3C-SiC-Dünnfilmen durch chemische Gasphasenabscheidung mit Laser [D].

[10] Foisal A R M , Nguyen T , Dinh T K , et al.3C-SiC/Si-Heterostruktur: Eine ausgezeichnete Plattform für positionsempfindliche Detektoren basierend auf dem photovoltaischen Effekt[J].ACS Applied Materials & Interfaces, 2019: 40980-40987.

[11] Xin Bin. 3C/4H-SiC-Heteroepitaxie basierend auf dem CVD-Prozess: Defektcharakterisierung und -entwicklung [D].

[12] Dong Lin. Großflächige Multi-Wafer-Epitaxie-Wachstumstechnologie und physikalische Eigenschaften von Siliziumkarbid [D].

[13] Diani M, Simon L, Kubler L, et al. Kristallwachstum des 3C-SiC-Polytyps auf 6H-SiC(0001)-Substrat[J]. Journal of Crystal Growth, 2002, 235(1):95-102.