- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Verständnis der Trockenätztechnologie in der Halbleiterindustrie

Unter Ätzen versteht man die Technik des selektiven Entfernens von Material durch physikalische oder chemische Mittel, um die entworfenen Strukturmuster zu erzielen.

Derzeit verwenden viele Halbleiterbauelemente Mesa-Bauelementstrukturen, die überwiegend durch zwei Arten des Ätzens erzeugt werden:Nassätzen und Trockenätzen. Während das einfache und schnelle Nassätzen eine wichtige Rolle bei der Herstellung von Halbleiterbauelementen spielt, weist es inhärente Nachteile wie isotropes Ätzen und schlechte Gleichmäßigkeit auf, die zu einer eingeschränkten Kontrolle bei der Übertragung kleiner Muster führen. Trockenätzen hat jedoch aufgrund seiner hohen Anisotropie, guten Gleichmäßigkeit und Wiederholbarkeit in den Herstellungsprozessen von Halbleiterbauelementen eine herausragende Stellung eingenommen. Der Begriff „Trockenätzen“ bezieht sich im Allgemeinen auf jede nicht nasse Ätztechnologie, die zum Entfernen von Oberflächenmaterialien und zum Übertragen von Mikro- und Nanomustern verwendet wird, einschließlich Laserätzen, Plasmaätzen und chemisches Dampfätzen. Das in diesem Text besprochene Trockenätzen bezieht sich speziell auf die enge Anwendung von Prozessen, die Plasmaentladung – sei es physikalisch oder chemisch – zur Modifizierung von Materialoberflächen nutzen. Es deckt mehrere gängige industrielle Ätztechnologien ab, darunterIonenstrahlätzen (IBE), reaktives Ionenätzen (RIE), Elektronenzyklotronresonanz-Plasmaätzen (ECR) und induktiv gekoppeltes Plasmaätzen (ICP)..

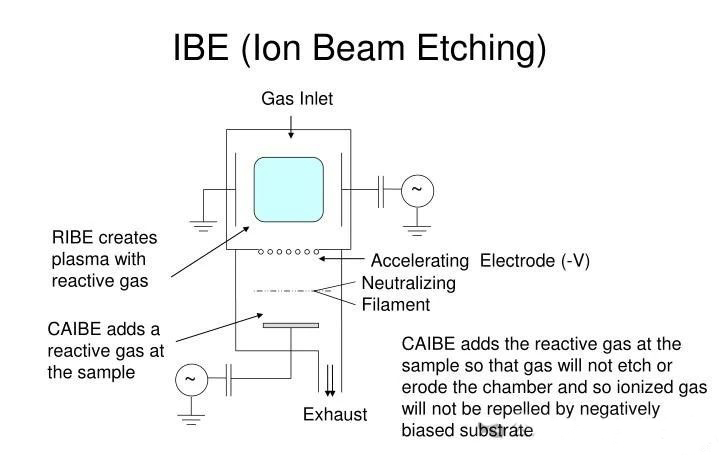

1. Ionenstrahlätzen (IBE)

IBE, auch Ionenfräsen genannt, wurde in den 1970er Jahren als rein physikalisches Ätzverfahren entwickelt. Der Prozess umfasst Ionenstrahlen, die aus inerten Gasen (wie Ar, Xe) erzeugt werden und durch eine Spannung beschleunigt werden, um die Oberfläche des Zielmaterials zu bombardieren. Die Ionen übertragen Energie auf die Oberflächenatome, wodurch diejenigen, deren Energie ihre Bindungsenergie übersteigt, wegzerstäuben. Diese Technik verwendet eine beschleunigte Spannung, um die Richtung und Energie des Ionenstrahls zu steuern, was zu einer hervorragenden Ätzanisotropie und Steuerbarkeit der Rate führt. Während es sich ideal zum Ätzen chemisch stabiler Materialien wie Keramik und bestimmter Metalle eignet, kann die Notwendigkeit dickerer Masken für tiefere Ätzungen die Ätzgenauigkeit beeinträchtigen und der Hochenergie-Ionenbeschuss kann aufgrund von Gitterstörungen unvermeidbare elektrische Schäden verursachen.

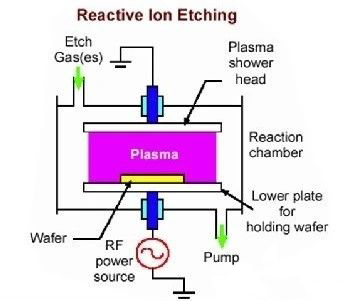

2. Reaktives Ionenätzen (RIE)

RIE wurde aus IBE entwickelt und kombiniert chemische Reaktionen mit physikalischem Ionenbeschuss. Im Vergleich zu IBE bietet RIE höhere Ätzraten sowie eine hervorragende Anisotropie und Gleichmäßigkeit über große Flächen, was es zu einer der am häufigsten verwendeten Ätztechniken in der Mikro- und Nanofertigung macht. Der Prozess beinhaltet das Anlegen einer Hochfrequenzspannung (RF) an parallele Plattenelektroden, wodurch Elektronen in der Kammer die Reaktionsgase beschleunigen und ionisieren, was zu einem stabilen Plasmazustand auf einer Seite der Platten führt. Das Plasma trägt ein positives Potential, da Elektronen von der Kathode angezogen und an der Anode geerdet werden, wodurch ein elektrisches Feld in der Kammer entsteht. Das positiv geladene Plasma beschleunigt auf das mit der Kathode verbundene Substrat und ätzt es effektiv.

Während des Ätzvorgangs wird in der Kammer eine Umgebung mit niedrigem Druck (0,1–10 Pa) aufrechterhalten, was die Ionisierungsrate der Reaktionsgase erhöht und den chemischen Reaktionsprozess an der Substratoberfläche beschleunigt. Im Allgemeinen erfordert der RIE-Prozess, dass die Reaktionsnebenprodukte flüchtig sind, damit sie vom Vakuumsystem effizient entfernt werden können, was eine hohe Ätzpräzision gewährleistet. Der HF-Leistungspegel bestimmt direkt die Plasmadichte und die Beschleunigungsvorspannung und steuert so die Ätzrate. Während die Plasmadichte erhöht wird, erhöht RIE jedoch auch die Vorspannung, was zu Gitterschäden führen und die Selektivität der Maske verringern kann, was zu Einschränkungen für Ätzanwendungen führt. Mit der rasanten Entwicklung hochintegrierter Schaltkreise und der abnehmenden Größe von Transistoren ist die Nachfrage nach Präzision und Aspektverhältnissen in der Mikro- und Nanofertigung gestiegen, was zur Einführung hochdichter, plasmabasierter Trockenätztechnologien geführt hat neue Möglichkeiten für die Weiterentwicklung der elektronischen Informationstechnologie.

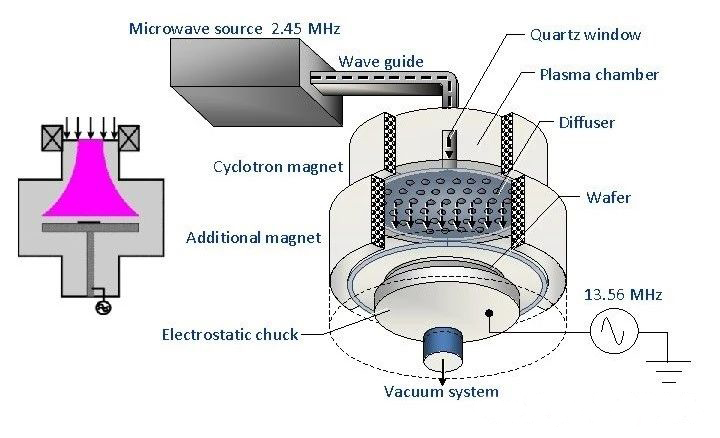

3. Elektronenzyklotronresonanz-Plasmaätzung (ECR).

Die ECR-Technologie, eine frühe Methode zur Erzielung von hochdichtem Plasma, nutzt Mikrowellenenergie, um mit Elektronen in der Kammer in Resonanz zu treten, verstärkt durch ein extern angelegtes, frequenzangepasstes Magnetfeld, um eine Elektronenzyklotronresonanz zu induzieren. Mit dieser Methode werden deutlich höhere Plasmadichten als mit RIE erreicht, was die Ätzrate und Maskenselektivität erhöht und so das Ätzen von Strukturen mit ultrahohem Aspektverhältnis erleichtert. Die Komplexität des Systems, das auf der koordinierten Funktion von Mikrowellenquellen, HF-Quellen und Magnetfeldern beruht, stellt jedoch betriebliche Herausforderungen dar. Als Vereinfachung gegenüber der ECR kam bald das Ätzen mit induktiv gekoppeltem Plasma (ICP) auf den Markt.

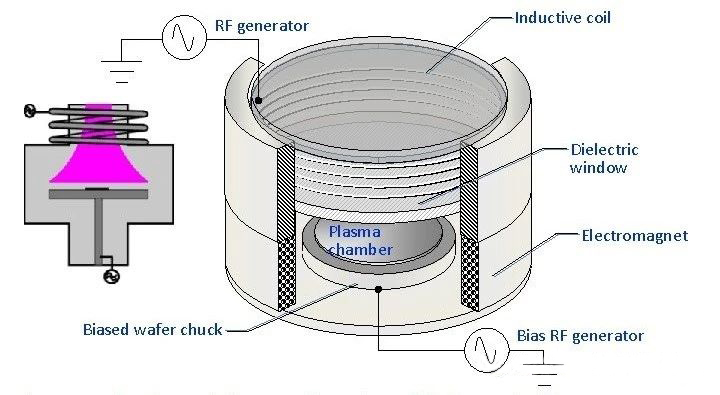

4. Ätzen mit induktiv gekoppeltem Plasma (ICP).

Die ICP-Ätztechnologie vereinfacht das auf der ECR-Technologie basierende System, indem sie zwei 13,56-MHz-HF-Quellen verwendet, um sowohl die Plasmaerzeugung als auch die Beschleunigungsvorspannung zu steuern. Anstelle des bei der ECR verwendeten externen Magnetfelds induziert eine Spiralspule ein elektromagnetisches Wechselfeld, wie im Schema dargestellt. Die HF-Quellen übertragen Energie durch elektromagnetische Kopplung an die internen Elektronen, die sich innerhalb des induzierten Feldes in einer Zyklotronbewegung bewegen und mit den Reaktionsgasen kollidieren, um eine Ionisierung zu bewirken. Mit diesem Aufbau werden Plasmadichten erreicht, die mit ECR vergleichbar sind. Das ICP-Ätzen vereint die Vorteile verschiedener Ätzsysteme und erfüllt die Anforderungen an hohe Ätzraten, hohe Selektivität, großflächige Gleichmäßigkeit und eine einfache, kontrollierbare Gerätestruktur und wird so schnell zur bevorzugten Wahl für eine neue Generation hochdichter Plasmaätztechnologien .

5. Eigenschaften des Trockenätzens

Die Trockenätztechnologie hat aufgrund ihrer überlegenen Anisotropie und hohen Ätzraten schnell eine führende Stellung in der Mikro- und Nanofertigung eingenommen und das Nassätzen ersetzt. Zu den Kriterien zur Bewertung einer guten Trockenätztechnologie gehören Maskenselektivität, Anisotropie, Ätzrate, Gesamtgleichmäßigkeit und Oberflächenglätte aufgrund von Gitterschäden. Bei vielen Bewertungskriterien muss die spezifische Situation anhand der Fertigungsanforderungen berücksichtigt werden. Die direktesten Indikatoren für das Trockenätzen sind die Oberflächenmorphologie, einschließlich der Ebenheit des geätzten Bodens und der Seitenwände sowie die Anisotropie der geätzten Terrassen, die beide durch Anpassung des Verhältnisses von chemischen Reaktionen zu physikalischem Beschuss gesteuert werden können. Die mikroskopische Charakterisierung nach dem Ätzen erfolgt typischerweise mittels Rasterelektronenmikroskopie und Rasterkraftmikroskopie. Entscheidend ist die Maskenselektivität, also das Verhältnis der Ätztiefe der Maske zur Ätztiefe des Materials unter den gleichen Ätzbedingungen und der gleichen Zeit. Im Allgemeinen gilt: Je höher die Selektivität, desto besser ist die Genauigkeit der Musterübertragung. Zu den gängigen Masken, die beim ICP-Ätzen verwendet werden, gehören Fotolack, Metalle und dielektrische Filme. Fotolack hat eine schlechte Selektivität und kann sich bei hohen Temperaturen oder starkem Beschuss zersetzen. Metalle bieten eine hohe Selektivität, stellen jedoch Herausforderungen bei der Maskenentfernung dar und erfordern häufig mehrschichtige Maskierungstechniken. Darüber hinaus können beim Ätzen Metallmasken an den Seitenwänden haften und Leckpfade bilden. Daher ist die Auswahl der geeigneten Maskentechnologie beim Ätzen besonders wichtig, und die Auswahl der Maskenmaterialien sollte auf der Grundlage der spezifischen Leistungsanforderungen der Geräte erfolgen.**