- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Einführung in Halbleiter der dritten Generation: GaN und verwandte Epitaxietechnologien

2024-05-31

1. Halbleiter der dritten Generation

(1) Halbleiter der ersten Generation

Die Halbleitertechnologie der ersten Generation basiert auf Materialien wie Silizium (Si) und Germanium (Ge). Diese Materialien legten den Grundstein für die Transistor- und integrierte Schaltkreistechnologie (IC), die wiederum die Grundlage für die Elektronikindustrie des 20. Jahrhunderts bildete.

Zu den Halbleitermaterialien der zweiten Generation zählen vor allem Galliumarsenid (GaAs), Indiumphosphid (InP), Galliumphosphid (GaP), Indiumarsenid (InAs), Aluminiumarsenid (AlAs) und deren ternäre Verbindungen. Diese Materialien bilden das Rückgrat der optoelektronischen Informationsindustrie, die zur Entwicklung von Beleuchtungs-, Display-, Laser-, Photovoltaik- und anderen verwandten Industrien geführt hat. Sie werden häufig in der modernen Informationstechnologie und der optoelektronischen Displayindustrie eingesetzt.

(3) Halbleiter der dritten Generation

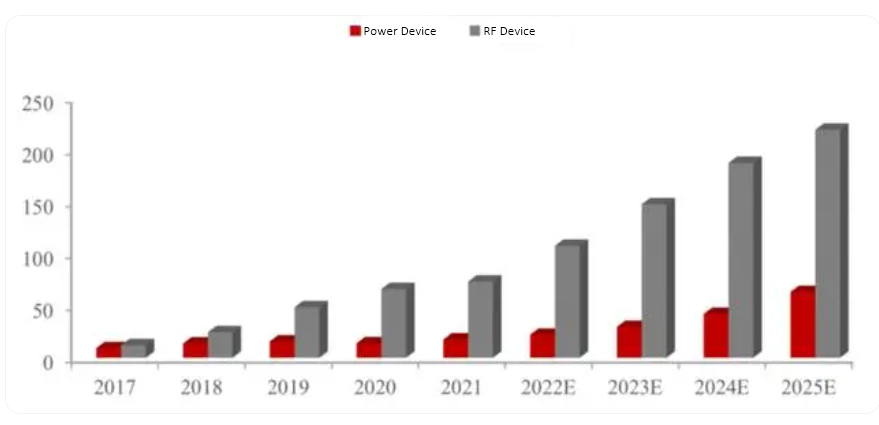

Repräsentative Materialien für Halbleiter der dritten Generation sind Galliumnitrid (GaN) und Siliziumkarbid (SiC). Aufgrund ihrer großen Bandlücke, hohen Elektronensättigungsdriftgeschwindigkeit, hohen Wärmeleitfähigkeit und großen elektrischen Durchbruchfelder eignen sich diese Materialien ideal für elektronische Geräte mit hoher Leistungsdichte, hoher Frequenz und geringem Verlust. SiC-Leistungsgeräte zeichnen sich durch eine hohe Energiedichte, einen geringen Energieverbrauch und eine geringe Größe aus und eignen sich daher für Anwendungen in Elektrofahrzeugen, Photovoltaik, Schienenverkehr und Big-Data-Bereichen. GaN-HF-Geräte zeichnen sich durch hohe Frequenz, hohe Leistung, große Bandbreite, geringen Stromverbrauch und geringe Größe aus, was für die 5G-Kommunikation, das Internet der Dinge (IoT) und militärische Radaranwendungen von Vorteil ist. Darüber hinaus werden GaN-basierte Leistungsgeräte mittlerweile häufig in Niederspannungsanwendungen eingesetzt. Neue Galliumoxid-Materialien (Ga2O3) zeigen auch Potenzial für die Ergänzung bestehender SiC- und GaN-Technologien, insbesondere bei Niederfrequenz- und Hochspannungsanwendungen.

Im Vergleich zu Halbleitermaterialien der zweiten Generation besitzen Materialien der dritten Generation größere Bandlücken (typisches Si hat eine Bandlücke von etwa 1,1 eV, GaAs etwa 1,42 eV, während GaN über 2,3 eV liegt), eine stärkere Strahlungsbeständigkeit, eine höhere Durchschlagsleistung im elektrischen Feld und eine bessere Leistung Hochtemperaturbeständigkeit. Aufgrund dieser Eigenschaften eignen sich Halbleitermaterialien der dritten Generation besonders für strahlungsbeständige elektronische Geräte mit hoher Frequenz, hoher Leistung und hoher Integrationsdichte. Sie machen erhebliche Fortschritte bei Mikrowellen-HF-Geräten, LEDs, Lasern und Leistungsgeräten und zeigen vielversprechende Aussichten in den Bereichen Mobilkommunikation, intelligente Netze, Schienenverkehr, Elektrofahrzeuge, Unterhaltungselektronik sowie Geräte für ultraviolettes und blaugrünes Licht[1].

Abbildung 1: Marktgröße und Prognose für GaN-Leistungsgeräte

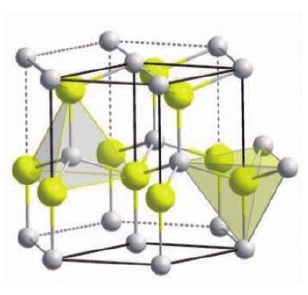

2. Struktur und Eigenschaften von GaN

Galliumnitrid (GaN) ist ein Halbleiter mit direkter Bandlücke und einer Bandlücke von etwa 3,26 eV bei Raumtemperatur in seiner Wurtzitstruktur. GaN kommt hauptsächlich in drei kristallinen Strukturen vor: Wurtzit, Zinkblende und Steinsalz. Die Wurtzitstruktur ist unter diesen die stabilste.Abbildung 2 zeigt die hexagonale Wurtzitstruktur von GaN. In der Wurtzit-Struktur gehört GaN zur hexagonal dicht gepackten Konfiguration. Jede Elementarzelle enthält 12 Atome, darunter 6 Stickstoffatome (N) und 6 Galliumatome (Ga). Jedes Ga (N)-Atom ist an die 4 nächsten N (Ga)-Atome gebunden und bildet eine Stapelsequenz entlang der [0001]-Richtung in einem ABABAB…-Muster[2].

Abbildung 2: Wurtzit-Struktur der GaN-Elementarzelle

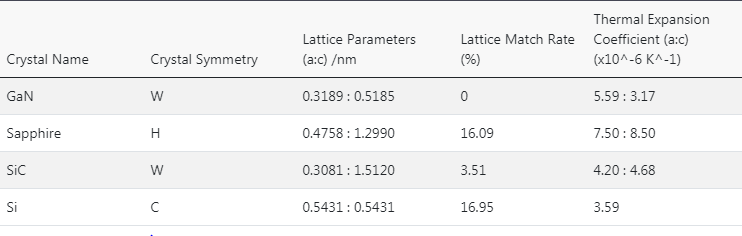

Auf den ersten Blick scheint die Homoepitaxie auf GaN-Substraten die optimale Wahl für die GaN-Epitaxie zu sein. Aufgrund der hohen Bindungsenergie von GaN beträgt der entsprechende Zersetzungsdruck an seinem Schmelzpunkt (2500 °C) jedoch etwa 4,5 GPa. Unterhalb dieses Drucks schmilzt GaN nicht, sondern zersetzt sich direkt. Dies macht herkömmliche Substratvorbereitungstechniken wie die Czochralski-Methode für die Herstellung von GaN-Einkristallsubstraten ungeeignet. Folglich lassen sich GaN-Substrate nur schwer in Massenproduktion herstellen und sind teuer. Zu den am häufigsten verwendeten Substraten für die GaN-Epitaxie gehören daher Si, SiC und Saphir[3].

Abbildung 3: Parameter von GaN und gängigen Substratmaterialien

(1) GaN-Epitaxie auf Saphir

Saphir ist chemisch stabil, kostengünstig und hat einen hohen Reifegrad in der Massenproduktion, was ihn zu einem der frühesten und am weitesten verbreiteten Substratmaterialien in der Halbleiterbauelementtechnik macht. Als gemeinsames Substrat für die GaN-Epitaxie müssen Saphirsubstrate die folgenden Schlüsselprobleme lösen:

✔ Hohe Gitterfehlanpassung: Die Gitterfehlanpassung zwischen Saphir (Al2O3) und GaN ist erheblich (ca. 15 %), was zu einer hohen Defektdichte an der Grenzfläche zwischen der Epitaxieschicht und dem Substrat führt. Um diesen nachteiligen Effekt abzumildern, muss das Substrat vor Beginn des Epitaxieprozesses einer aufwendigen Vorbearbeitung unterzogen werden. Dazu gehören eine gründliche Reinigung zur Entfernung von Verunreinigungen und restlichen Polierschäden, die Schaffung von Stufen und Stufenoberflächenstrukturen, die Oberflächennitrierung zur Änderung der Benetzungseigenschaften der Epitaxieschicht und schließlich das Aufbringen einer dünnen AlN-Pufferschicht (typischerweise 10–100 nm dick), gefolgt von einer niedrigen Schicht -Temperaturglühen zur Vorbereitung des endgültigen epitaktischen Wachstums. Trotz dieser Maßnahmen bleibt die Versetzungsdichte in GaN-Epitaxiefilmen, die auf Saphirsubstraten gewachsen sind, hoch (~10^10 cm^-2) im Vergleich zur Homoepitaxie auf Silizium oder GaAs (Versetzungsdichte von 0 bis 102-104 cm^-2). Hohe Defektdichten verringern die Ladungsträgermobilität, verkürzen die Lebensdauer von Minderheitsladungsträgern und verringern die Wärmeleitfähigkeit, was allesamt die Geräteleistung beeinträchtigt[4].

✔ Nicht übereinstimmender Wärmeausdehnungskoeffizient: Saphir hat einen größeren Wärmeausdehnungskoeffizienten als GaN, was zu einer biaxialen Druckspannung innerhalb der Epitaxieschicht führt, wenn diese von der Abscheidungstemperatur auf Raumtemperatur abkühlt. Bei dickeren Epitaxiefilmen kann diese Spannung zu Film- oder sogar Substratrissen führen.

✔ Schlechte Wärmeleitfähigkeit: Im Vergleich zu anderen Substraten hat Saphir eine geringere Wärmeleitfähigkeit (~0,25 Wcm^-1K^-1 bei 100°C), was sich nachteilig auf die Wärmeableitung auswirkt.

✔ Geringe elektrische Leitfähigkeit: Die schlechte elektrische Leitfähigkeit von Saphir behindert seine Integration und Anwendung mit anderen Halbleiterbauelementen.

Trotz der hohen Defektdichte in auf Saphir gewachsenen GaN-Epitaxieschichten scheint die optische und elektronische Leistung in GaN-basierten blaugrünen LEDs nicht wesentlich beeinträchtigt zu sein. Daher sind Saphirsubstrate für GaN-basierte LEDs nach wie vor üblich. Je mehr GaN-Geräte wie Laser und andere Hochleistungsgeräte entwickelt werden, desto deutlicher werden jedoch die inhärenten Einschränkungen von Saphirsubstraten.

(2) GaN-Epitaxie auf SiC

Im Vergleich zu Saphir weisen SiC-Substrate (4H- und 6H-Polytypen) eine geringere Gitterfehlanpassung mit GaN-Epitaxieschichten auf (3,1 % entlang der [0001]-Richtung), eine höhere Wärmeleitfähigkeit (ca. 3,8 Wcm^-1K^-1) und elektrische Leitfähigkeit, die elektrische Kontakte auf der Rückseite ermöglicht und die Gerätestrukturen vereinfacht. Diese Vorteile locken immer mehr Forscher dazu, die GaN-Epitaxie auf SiC-Substraten zu erforschen. Das direkte Wachstum von GaN-Epitaxieschichten auf SiC-Substraten steht jedoch auch vor mehreren Herausforderungen:

✔ Oberflächenrauheit: SiC-Substrate haben eine viel höhere Oberflächenrauheit als Saphirsubstrate (0,1 nm RMS für Saphir, 1 nm RMS für SiC). Die hohe Härte und die schlechte Bearbeitbarkeit von SiC tragen zu dieser Rauheit und verbleibenden Polierschäden bei, die Fehlerquellen in GaN-Epitaxieschichten sind.

✔ Hohe Threading-Versetzungsdichte: SiC-Substrate weisen eine hohe Threading-Versetzungsdichte (103–104 cm^-2) auf, die sich in die GaN-Epitaxieschicht ausbreiten und die Geräteleistung beeinträchtigen kann.

✔ Stapelfehler: Die atomare Anordnung auf der Substratoberfläche kann Stapelfehler (BSFs) in den GaN-Epitaxieschichten hervorrufen. Mehrere mögliche Atomanordnungen auf dem SiC-Substrat führen zu ungleichmäßigen anfänglichen Atomstapelsequenzen in der GaN-Schicht, was die Wahrscheinlichkeit von Stapelfehlern erhöht. BSFs entlang der c-Achse führen eingebaute elektrische Felder ein, die zu Ladungsträgertrennungs- und Leckageproblemen in Geräten führen.

✔ Fehlanpassung des Wärmeausdehnungskoeffizienten: Der Wärmeausdehnungskoeffizient von SiC ist kleiner als der von AlN und GaN, was beim Abkühlen zu einer Anhäufung thermischer Spannungen zwischen der Epitaxieschicht und dem Substrat führt. Die Forschung von Waltereit und Brand legt nahe, dass dieses Problem durch das Aufwachsen der GaN-Epitaxieschicht auf einer dünnen, kohärent gespannten AlN-Keimbildungsschicht gemildert werden kann.

✔ Schlechte Benetzung von Ga-Atomen: Das direkte Wachstum von GaN auf SiC-Oberflächen ist aufgrund der schlechten Benetzung von Ga-Atomen schwierig. GaN neigt dazu, im 3D-Inselmodus zu wachsen. Die Einführung von Pufferschichten ist eine gängige Lösung zur Verbesserung der Qualität epitaktischer Materialien. Die Einführung von AlN- oder AlxGa1-xN-Pufferschichten kann die Benetzung der SiC-Oberfläche verbessern, das 2D-Wachstum der GaN-Epitaxieschicht fördern, Spannungen modulieren und die Ausbreitung von Substratdefekten in die GaN-Schicht verhindern.

✔ Hohe Kosten und begrenztes Angebot: Die Technologie zur Vorbereitung von SiC-Substraten ist noch unausgereift, was zu hohen Substratkosten und einem begrenzten Angebot von wenigen Anbietern führt.

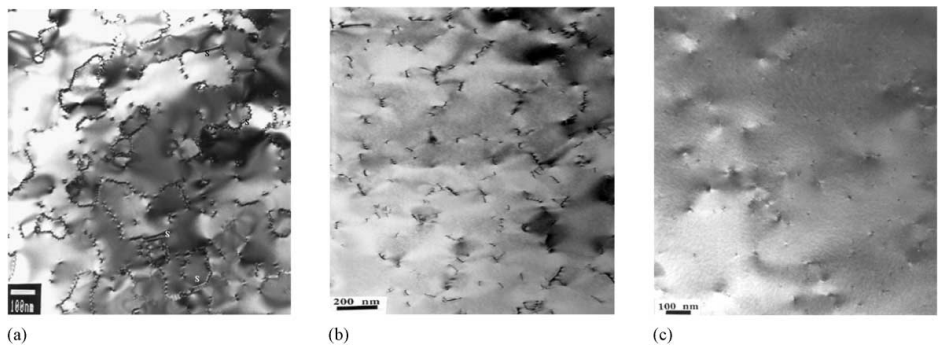

Forschung von Torres et al. weist darauf hin, dass das Vorätzen von SiC-Substraten mit H2 bei hohen Temperaturen (1600 °C) geordnetere Stufenstrukturen erzeugt, was im Vergleich zu solchen, die direkt auf unbehandelten Substraten gewachsen sind, zu AlN-Epitaxiefilmen höherer Qualität führt. Xie und sein Team zeigten außerdem, dass die Vorbehandlung von SiC-Substraten durch Ätzen die Oberflächenmorphologie und Kristallqualität von GaN-Epitaxieschichten deutlich verbessert. Smith et al. fanden heraus, dass Fadenversetzungen an den Grenzflächen Substrat/Pufferschicht und Pufferschicht/Epitaxieschicht mit der Ebenheit des Substrats zusammenhängen[5].

Abbildung 4: TEM-Morphologie von GaN-Epitaxieschichten, die auf der (0001)-Fläche von 6H-SiC-Substraten unter verschiedenen Oberflächenbehandlungen gewachsen sind: (a) chemische Reinigung; (b) Chemische Reinigung + Wasserstoffplasmabehandlung; © Chemische Reinigung + Wasserstoffplasmabehandlung + 1300°C Wasserstoff-Wärmebehandlung für 30 Minuten

(3) GaN-Epitaxie auf Si

Im Vergleich zu SiC- und Saphirsubstraten zeichnen sich Siliziumsubstrate durch ausgereifte Herstellungsverfahren, eine stabile Versorgung mit großformatigen Substraten, Kosteneffizienz sowie eine hervorragende thermische und elektrische Leitfähigkeit aus. Darüber hinaus bietet die ausgereifte Technologie elektronischer Siliziumgeräte das Potenzial für eine perfekte Integration optoelektronischer GaN-Geräte in elektronische Siliziumgeräte, was die GaN-Epitaxie auf Silizium äußerst attraktiv macht. Die erhebliche Fehlanpassung der Gitterkonstanten zwischen Si-Substraten und GaN-Materialien stellt jedoch mehrere Herausforderungen dar.

✔ Probleme mit der Grenzflächenenergie: Wenn GaN auf Si-Substraten gezüchtet wird, bildet die Si-Oberfläche zunächst eine amorphe SiNx-Schicht, was der Keimbildung von GaN mit hoher Dichte abträglich ist. Darüber hinaus reagieren Si-Oberflächen zunächst mit Ga, was zu Oberflächenkorrosion führt. Bei hohen Temperaturen kann die Zersetzung der Si-Oberfläche in die GaN-Epitaxieschicht diffundieren und schwarze Siliziumflecken bilden.

✔ Gitterfehlanpassung: Die große Gitterkonstantenfehlanpassung (~17 %) zwischen GaN und Si führt zu Fadenversetzungen hoher Dichte, was die Qualität der Epitaxieschicht erheblich verringert.

✔ Nicht übereinstimmender Wärmeausdehnungskoeffizient: GaN hat einen größeren Wärmeausdehnungskoeffizienten als Si (GaN ~5,6×10^-6 K^-1, Si ~2,6×10^-6 K^-1), was zu Rissen im GaN führen kann Epitaxieschicht während des Abkühlens von der Epitaxiewachstumstemperatur auf Raumtemperatur.

✔ Hochtemperaturreaktionen: Si reagiert bei hohen Temperaturen mit NH3 und bildet polykristallines SiNx. AlN kann nicht bevorzugt auf polykristallinem SiNx Keime bilden, was zu einem stark desorientierten GaN-Wachstum mit sehr hohen Defektdichten führt, was die Bildung einkristalliner GaN-Epitaxieschichten zu einer Herausforderung macht[6].

Um die große Gitterfehlanpassung zu beheben, haben Forscher versucht, Materialien wie AlAs, GaAs, AlN, GaN, ZnO und SiC als Pufferschichten auf Si-Substraten einzuführen. Um die Bildung von polykristallinem SiNx zu verhindern und seine nachteiligen Auswirkungen auf die Kristallqualität von GaN/AlN/Si (111) zu reduzieren, wird TMAl normalerweise vor dem epitaktischen Wachstum der AlN-Pufferschicht eingeführt, um zu verhindern, dass NH3 mit der freiliegenden Si-Oberfläche reagiert. Darüber hinaus werden Techniken wie strukturierte Substrate eingesetzt, um die Qualität der Epitaxieschicht zu verbessern. Diese Entwicklungen tragen dazu bei, die Bildung von SiNx an der epitaktischen Grenzfläche zu unterdrücken, das 2D-Wachstum der GaN-Epitaxieschicht zu fördern und die Wachstumsqualität zu verbessern. Durch die Einführung von AlN-Pufferschichten werden Zugspannungen kompensiert, die durch Unterschiede in den Wärmeausdehnungskoeffizienten entstehen, und so Risse in der GaN-Schicht auf Siliziumsubstraten verhindert. Die Forschung von Krost weist auf eine positive Korrelation zwischen der Dicke der AlN-Pufferschicht und der verringerten Spannung hin, was durch geeignete Wachstumsschemata das Wachstum von über 6 μm dicken Epitaxieschichten auf Siliziumsubstraten ohne Rissbildung ermöglicht.

Dank umfangreicher Forschungsanstrengungen hat sich die Qualität der auf Siliziumsubstraten gewachsenen GaN-Epitaxieschichten deutlich verbessert. Feldeffekttransistoren, Schottky-Barriere-Ultraviolettdetektoren, blaugrüne LEDs und Ultraviolettlaser haben alle erhebliche Fortschritte gemacht.

Zusammenfassend lässt sich sagen, dass die üblichen epitaktischen GaN-Substrate allesamt heteroepitaktische Substrate sind und unterschiedlich starke Gitterfehlanpassungen und Unterschiede bei den Wärmeausdehnungskoeffizienten aufweisen. Homoepitaxiale GaN-Substrate sind durch unausgereifte Technologie, hohe Produktionskosten, kleine Substratgrößen und suboptimale Qualität begrenzt, was die Entwicklung neuer epitaktischer GaN-Substrate und die Verbesserung der epitaktischen Qualität zu entscheidenden Faktoren für den weiteren Fortschritt der Industrie macht.

4. Gängige Methoden für die GaN-Epitaxie

(1) MOCVD (Metal-Organic Chemical Vapour Deposition)

Während die Homoepitaxie auf GaN-Substraten die optimale Wahl für die GaN-Epitaxie zu sein scheint, bietet die metallorganische chemische Gasphasenabscheidung (MOCVD) erhebliche Vorteile. MOCVD verwendet Trimethylgallium und Ammoniak als Vorläufer und Wasserstoff als Trägergas und arbeitet typischerweise bei Wachstumstemperaturen um 1000–1100 °C. Die Wachstumsrate von MOCVD liegt im Bereich von mehreren Mikrometern pro Stunde. Mit dieser Methode können atomar scharfe Grenzflächen erzeugt werden, was sie ideal zum Züchten von Heteroübergängen, Quantentöpfen und Übergittern macht. Seine relativ hohe Wachstumsgeschwindigkeit, hervorragende Gleichmäßigkeit und Eignung für großflächiges und Multi-Wafer-Wachstum machen es zu einer Standardmethode für die industrielle Produktion.

(2) MBE (Molekularstrahlepitaxie)

Bei der Molekularstrahlepitaxie (MBE) werden elementare Quellen für Gallium verwendet und aktiver Stickstoff wird über RF-Plasma aus Stickstoffgas erzeugt. Im Vergleich zu MOCVD arbeitet MBE bei deutlich niedrigeren Wachstumstemperaturen, etwa 350–400 °C. Durch diese niedrigere Temperatur können einige der Kontaminationsprobleme vermieden werden, die in Umgebungen mit hohen Temperaturen auftreten können. MBE-Systeme arbeiten unter Ultrahochvakuumbedingungen und ermöglichen die Integration weiterer In-situ-Überwachungstechniken. Allerdings können die Wachstumsrate und die Produktionskapazität von MBE nicht mit denen von MOCVD mithalten, wodurch es besser für Forschungsanwendungen geeignet ist[7].

Abbildung 5: (a) Schematische Darstellung von Eiko-MBE (b) Schematische Darstellung der MBE-Hauptreaktionskammer

(3) HVPE (Hydriddampfphasenepitaxie)

Bei der Hydrid-Dampfphasenepitaxie (HVPE) werden GaCl3 und NH3 als Vorläufer verwendet. Detchprohm et al. nutzten diese Methode, um mehrere hundert Mikrometer dicke epitaktische GaN-Schichten auf Saphirsubstraten wachsen zu lassen. In ihren Experimenten wurde eine ZnO-Pufferschicht zwischen dem Saphirsubstrat und der Epitaxieschicht aufgewachsen, wodurch die Epitaxieschicht von der Substratoberfläche abgezogen werden konnte. Im Vergleich zu MOCVD und MBE liegt der Hauptvorteil von HVPE in seiner hohen Wachstumsrate, wodurch es sich für die Herstellung dicker Schichten und Schüttgüter eignet. Wenn die Epitaxieschichtdicke jedoch 20 μm überschreitet, neigen die mit HVPE gewachsenen Schichten zur Rissbildung.

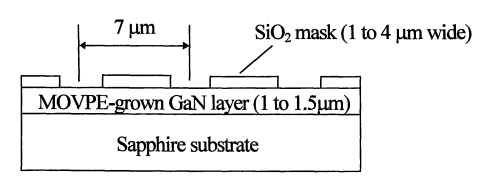

Akira USUI führte die strukturierte Substrattechnologie basierend auf der HVPE-Methode ein. Zunächst wurde mittels MOCVD eine dünne epitaktische GaN-Schicht mit einer Dicke von 1–1,5 μm auf einem Saphirsubstrat gezüchtet. Diese Schicht bestand aus einer 20 nm dicken Niedertemperatur-GaN-Pufferschicht und einer Hochtemperatur-GaN-Schicht. Anschließend wurde bei 430 °C eine SiO2-Schicht auf der Oberfläche der Epitaxieschicht abgeschieden und durch Photolithographie wurden Fensterstreifen auf dem SiO2-Film erzeugt. Der Streifenabstand betrug 7 μm, wobei die Maskenbreiten zwischen 1 μm und 4 μm lagen. Diese Modifikation ermöglichte es ihnen, epitaktische GaN-Schichten auf Saphirsubstraten mit einem Durchmesser von 2 Zoll herzustellen, die selbst dann rissfrei und spiegelglatt blieben, wenn die Dicke auf mehrere zehn oder sogar hunderte Mikrometer anstieg. Die Defektdichte wurde von 109-1010 cm^-2 bei der herkömmlichen HVPE-Methode auf etwa 6×10^7 cm^-2 reduziert. Sie stellten außerdem fest, dass die Probenoberfläche rau wurde, wenn die Wachstumsrate 75 μm/h überschritt[8].

Abbildung 6: Schematische Darstellung eines gemusterten Substrats

5. Zusammenfassung und Ausblick

Die immense Marktnachfrage wird zweifellos zu erheblichen Fortschritten in GaN-bezogenen Branchen und Technologien führen. Mit zunehmender Reife und Verbesserung der Industriekette für GaN werden die aktuellen Herausforderungen in der GaN-Epitaxie irgendwann gemildert oder überwunden. Zukünftige Entwicklungen werden wahrscheinlich neue Epitaxietechniken und überlegene Substratoptionen einführen. Dieser Fortschritt ermöglicht die Auswahl der am besten geeigneten Epitaxietechnologie und des am besten geeigneten Substrats auf der Grundlage der Eigenschaften verschiedener Anwendungsszenarien, was zur Herstellung äußerst wettbewerbsfähiger, maßgeschneiderter Produkte führt.**

Verweise:

[1] „Achtung“ Halbleitermaterial – Galliumnitrid (baidu.com)

[2] Tang Linjiang, Wan Chengan, Zhang Minghua, Li Ying, Forschungsstatus der Wide-Bandgap-Halbleitermaterialien SiC und GaN, Military and Civilian Dual-use Technology and Products, März 2020, Ausgabe 437, 21-28.

[3] Wang Huan, Tian Ye, Forschung zur Spannungskontrollmethode bei großer Fehlanpassung von Galliumnitrid auf Siliziumsubstrat, Science and Technology Innovation and Application, Ausgabe 3, 2023

[4]L.Liu, J.H.Edgar, Substrates for gallium nitride epitaxy,Materials Science and Engineering R, 37(2002) 61-127.

[5]P.Ruterana, Philippe Vermaut, G.Nouet, A.Salvador, H.Morkoc, Oberflächenbehandlung und Schichtstruktur beim 2H-GaN-Wachstum auf der (0001)Si-Oberfläche von 6H-SiC durch MBE, MRS Internet J. Nitrid-Halbleiter. Res.2(1997)42.

[6]M.A.Sanchez-Garcia, F.B. Naranjo, J.L.Pau, A.Jimenez, E.Calleja, E.Munoz,Ultraviolette Elektrolumineszenz in GaN/AlGaN-Single-Heterojunction-Leuchtdioden, gewachsen auf Si(111),Journal of Applied Physics 87,1569(2000).

[7]Xinqiang Wang, Akihiko Yoshikawa, Molekularstrahlepitaxiewachstum von GaN, AlN und InN, Progress in Crystal Growth and Characterization of Materials 48/49 (2004) 42-103.

[8]Akira Usui, Haruo Sunakawa, Akira Sakai und A. atsushi Yamaguchi, Dickes GaN-Epitaxiewachstum mit geringer Versetzungsdichte durch Hydriddampfphasenepitaxie, Jpn. J. Appl. Physik. Bd. 36 (1997), S. 899-902.